含不同晶界粒子的TZM合金的高温断裂韧性

发布时间:

2025-08-20

1. 引言

由于钼是高熔点材料之一,且具有比钨更优异的延展性和韧性,因此常用于制造超高温部件,例如X射线管旋转阳极、熔融玻璃电极以及热金属成型模具[1]。为了提高高温强度和再结晶温度,开发了含有0.5%Ti和0.07%Zr的钼合金TZM。目前已有关于成分、热成形、晶粒尺寸等对微观组织、高温强度等影响的报道[2–8]。高温断裂韧性是高温结构部件(例如X射线管旋转阳极)最重要的性能之一。然而,关于高温断裂韧性的报道很少,除了一些关于钨高温断裂韧性的报道[9]。 Cockeram [10] 尝试采用 ASTM E1820 规定的柔度法评估 LCAC、TZM 和 ODS 钼合金的高温断裂韧性 JIC。然而,由于裂纹稳定扩展过程中变形较大,该方法未能成功。高温断裂韧性研究报道较少的主要原因在于高温断裂韧性测试的难度。

本研究基于简便的 JIC 测试方法 [11],对两种 TZM 合金(一种含有 Ti 和 Zr 碳化物,另一种含有 Ti 和 Zr 氧化物)进行了高温断裂韧性 JIC 的评估。同时,对这两种 TZM 合金分别采用了两种不同的锻造速率,以研究锻造速率对高温断裂韧性的影响。

2. 实验步骤

2.1.材料

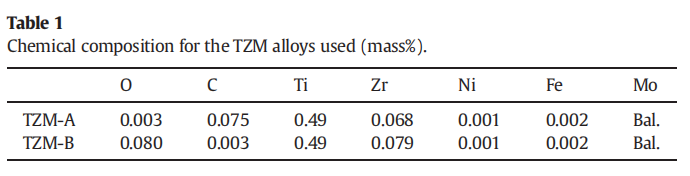

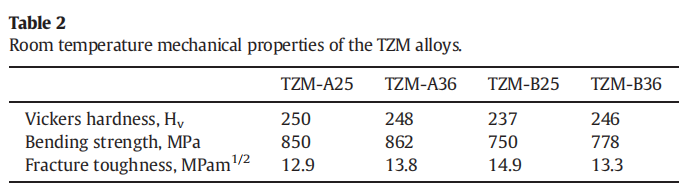

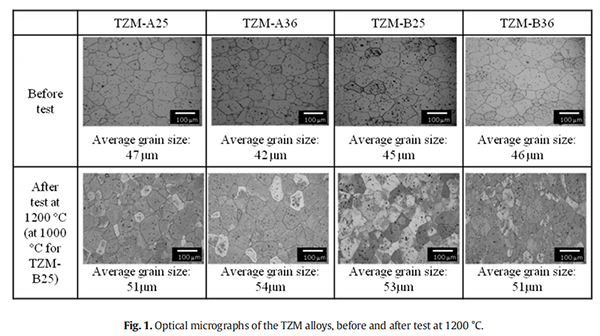

制备了两种TZM合金TZM-A和TZM-B:对于TZM-A,将Mo粉末与TiC和ZrC粉末混合,然后进行冷等静压,在1800℃以上烧结,然后在1600℃进行热锻,并在1500℃进行1h的后热处理,具体工艺过程已在参考文献[12]中介绍。为了研究锻造速率对TZM-A断裂韧性的影响,对TZM-A采用了25%和36%两种锻造速率(以下分别记为TZM-A25和TZM-A36)。锻造速率定义为高度减少的百分比。 TZM-B 以 Mo、TiH2 和 ZrH2 粉末为原料,采用与 TZM-A 相同的制备工艺,并采用相同的两种锻造速率制备而成(记为 TZM-B25 和 TZM-B36)。TZM-A 和 TZM-B 的化学成分如表 1 所示。本发明四种 TZM 合金的室温力学性能如表 2 所示。对 TZM 合金进行维氏硬度试验,施加载荷 196 N,持续 10 s,结果也列于表 2 中。利用光学显微镜观察 TZM 合金的微观组织。图 1 为试验前原材的微观组织观察结果。从图中可以看出,本发明四种材料的晶粒几乎等轴,平均晶粒尺寸相似,范围为 42 至 47 μm。未观察到因锻造而导致的晶粒拉长,且已知TZM的再结晶温度约为1400-1500℃[5,13]。因此,高温JIC试验前的原态组织应为再结晶组织。EPMA分析证实,TZM-A的Ti和Zr碳化物颗粒主要沿晶界分布,TZMB的Ti和Zr氧化物颗粒主要沿晶界分布,如图2所示。

2.2. 断裂韧性试验

2.2. 断裂韧性试验

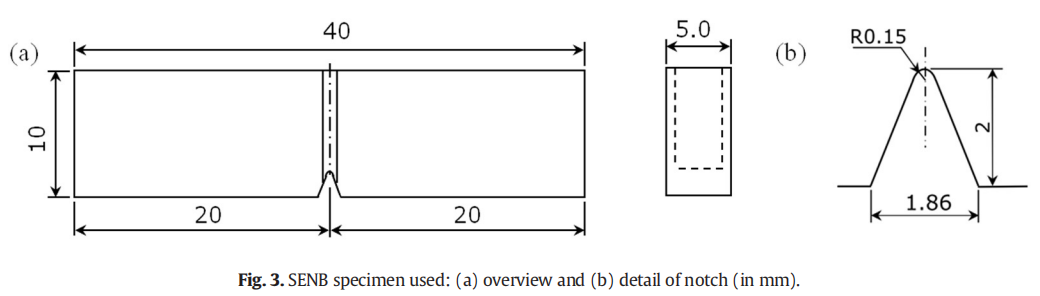

提出了一种简便的JIC断裂韧性试验方法[11],其中引入足够深度的侧槽,使裂纹稳定扩展起点与最大载荷点重合。因此,无需获取J-R曲线,仅使用一个试件即可评估最大载荷点处的JIC值。因此,研究加载速率和温度等参数对JIC的影响非常有益,因为根据标准JIC试验方法,需要进行多次JIC试验。本研究采用锻造块体沿纵向加工单边缺口梁(SENB)试件,其中缺口方向平行于锻造方向。SENB试件的形状和尺寸如图3所示。

在室温下使用伺服液压试验机引入疲劳预裂纹。将试件安装在四点弯曲夹具上,加载跨度为10 mm,支撑跨度为30 mm,然后施加应力比R = 0.1、频率为15 Hz的正弦波循环载荷。由于TZM合金脆性较大,无法像陶瓷材料一样通过预开裂的方式避免拉伸模式下的不稳定断裂,因此采用如下预开裂方法本研究[14]采用的方法如下:(1)首先,在缺口根部区域施加压-压载荷,使小疲劳裂纹成核;然后(2)通过颠倒试样方向施加拉-拉载荷,使疲劳裂纹扩展至产生预裂纹所需的长度。在压缩载荷下,缺口尖端成功引入小疲劳裂纹的原因是,由于在第一个压缩载荷循环中缺口尖端形成了局部塑性变形,在接下来的载荷循环中,缺口尖端的局部拉应力会重复出现,从而导致疲劳裂纹成核。在本方法中,由于拉应力区域仅限于缺口尖端区域附近,周围为压应力,因此不会发生不稳定断裂。在疲劳预裂纹形成过程中,用移动显微镜监测裂纹长度。引入的疲劳预裂纹长度控制在4.0~4.5 mm范围内。用于计算JIC值的预裂纹长度为在断口试样上沿试样厚度方向等距测量9个点的平均值。

为了确定合适的侧槽深度,引入疲劳预裂纹后,加工U形侧槽,并设置不同的侧槽深度比(B − BN)/B,其中B和BN分别为试样的公称厚度和净厚度。

JIC试验在Instron型万能试验机上进行,试验力为10 kN,采用三点弯曲试验,支撑跨度为30 mm,横梁速度为0.5 mm/min。室温JIC试验在大气环境下进行,高温(800 ℃~1200 ℃)JIC试验在配备该试验机的真空电炉中进行。试验期间,炉内真空度保持在9 mPa以下。为使试样温度分布均匀,在试验温度下保温15 min后开始高温试验。J值由以下公式计算:

式中,Amax为最大载荷点处载荷-位移曲线下面积,b为韧带长度,Be为侧槽试样的有效厚度[11]。

用扫描电子显微镜(SEM)详细观察断口表面。对高温断裂韧性试验后的试样进行维氏硬度测试,施加196 N载荷,持续10 s。

3. 结果与讨论

3.1. 侧槽深度的确定

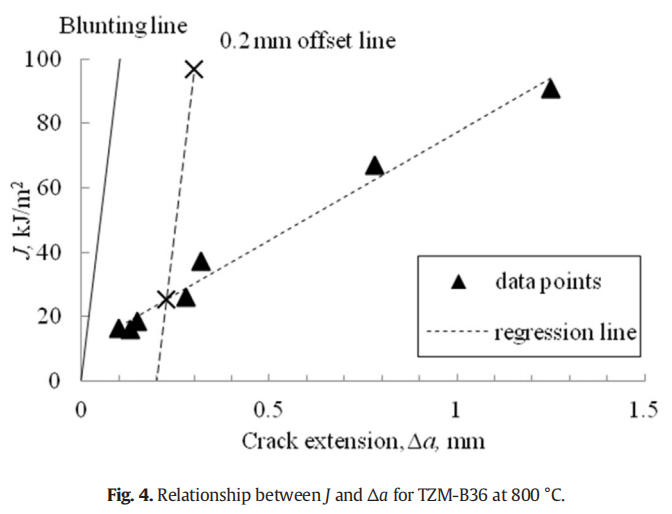

在便捷的JIC断裂韧性试验方法[11]中,确定合适的侧槽深度对于评估最大载荷点处的JIC值至关重要。本研究研究了TZM合金在高温下的合适侧槽深度。第一步,根据 ASTM E1820 标准,使用多个无侧槽的试样,评估 TZM-B36 在 800 °C 下的 JIC 值。图 4 显示了 TZM-B36 在 800 °C 下的 J 与裂纹扩展 Δa 之间的关系。回归线(J-R 曲线)与 0.2 mm 偏移线的交点可得出有效的 JIC 值 26 kJ/m²。

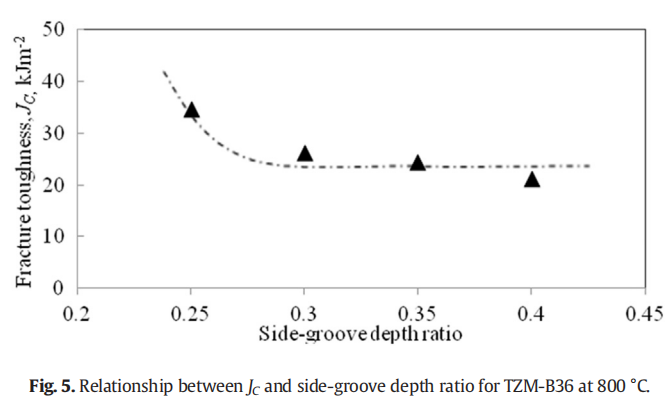

下一步,对同一材料在 800 °C 下进行不同侧槽深度的便捷 JIC 试验。结果显示,JC 与侧槽深度比之间的关系如图 5 所示。从图中可以看出,当侧槽比为 0.3 时,JC 值下降并趋于恒定。恒定JC值约为26 kJ/m²,与根据标准JIC试验方法测定的JIC值相等。因此,可以认为JIC值可以用侧槽深度比为0.3的简便试验方法进行评估。 3.2. 高温断裂韧性

3.2. 高温断裂韧性

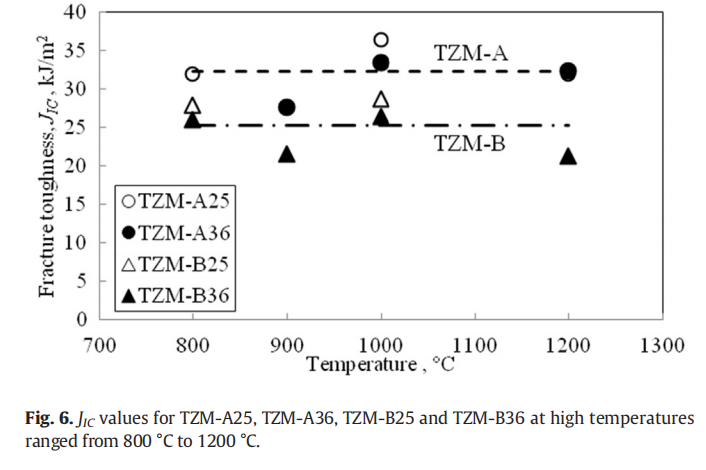

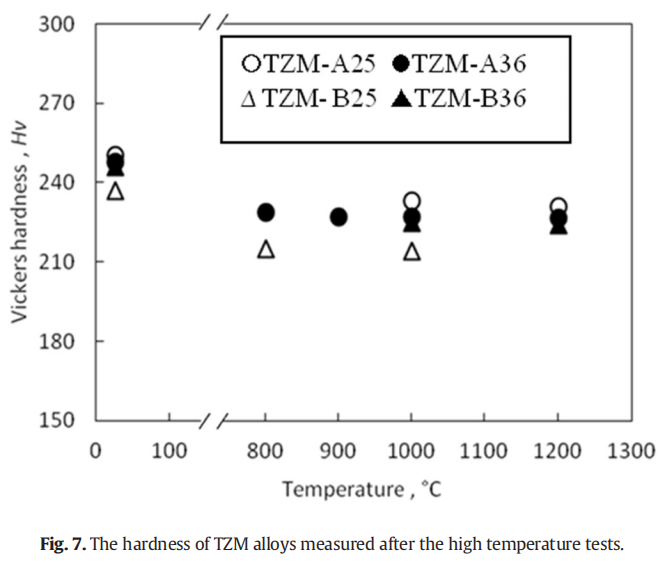

图6给出了TZM-A25、TZM-A36、TZM-B25和TZM-B36在800~1200℃高温范围内的JIC值。从图中可以看出,沿晶界弥散分布Ti和Zr碳化物颗粒的TZM-A25和TZM-A36的JIC值高于沿晶界弥散分布Ti和Zr氧化物颗粒的TZM-B25和TZM-B36。图1还给出了四种材料在高温断裂韧性试验后的微观组织观察示例。从图中可以看出,试验前,两种材料的平均晶粒尺寸相差不大:TZM-A为44.5 μm,TZM-B为45.5 μm。然而,试验后,TZM-A(53 μm)和TZM-B(52 μm)的晶粒尺寸也相差不大,但均比试验前有所增大。高温JIC试验在试验温度下保温15 min后开始,加载时间约为3 min。较大的晶粒尺寸高温试验后,其硬度下降可能是由于在试验温度下试验时间约为18分钟所致。已知沿晶界的Ti和Zr碳化物能够有效抑制晶粒生长并提高抗再结晶性能[7]。然而,在本发明含有碳化物的TZM-A中,并未观察到晶粒生长的显著抑制。如图7所示,高温试验后测得的TZM-B硬度低于TZM-A。文献[5]也发现,在800°C至1200°C范围内,TZM-B的高温硬度与室温硬度相比略有下降。另有报道称,碳化物颗粒有助于提高再结晶温度和强度[6]。因此,推测TZM-B的高温断裂韧性低于TZMA,可能是由于TZM-A比TZM-B具有更高的高温抗软化性能。

从图6可以看出,无论锻造速率如何,TZM-A25和TZM-A36以及TZM-B25和TZM-B36的JIC值几乎相同。从图1可以看出,在低于1200℃的高温下未观察到再结晶,但观察到一定程度的晶粒长大,这表明高温下存在退火效应。因此,锻造产生的成形效应在高温下会基本消除。由于在锻造后进行了1500℃的退火处理,因此TZM-A和TZM-B的室温断裂韧性KIC几乎与锻造速率相同,如表2所示。

从图6还可以看出,在800℃至1200℃的温度范围内,断裂韧性JIC几乎保持不变或逐渐下降。虽然目前尚无其他TZM合金高温断裂韧性数据报道,但已有高温退火后测量的力学性能。硬度[5,13]和屈服应力[15,16]在600℃至1300℃温度范围内几乎保持不变。抗拉强度也表现出与屈服应力类似的温度依赖性,在700℃至1200℃温度范围内逐渐降低或几乎保持不变[16]。在800℃至1200℃温度范围内,屈服应力和抗拉强度的温度依赖性与本研究中获得的断裂韧性JIC几乎相似。

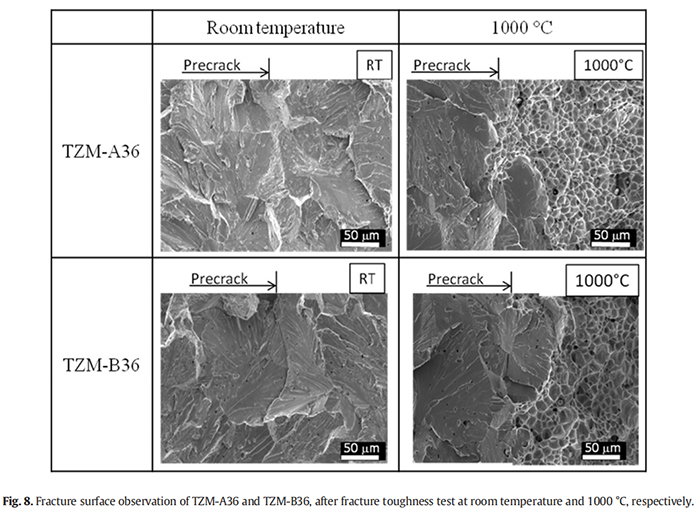

图8显示了断裂表面观察示例。从图中可以看出,对于所用的四种TZM合金,在室温下测试的试样断裂表面以解理断裂为主,而在高温下则以韧窝断裂为主。四种材料的韧窝断裂形貌无显著差异。

4. 结论

4. 结论

采用简便JIC试验方法评估了两种TZM合金的高温JIC值,一种是含Ti和Zr碳化物,另一种是含Ti和Zr氧化物。主要结论总结如下:

(1)通过选择合适的侧槽深度,可以成功地应用简便JIC试验方法评估TZM合金的高温JIC值。

(2)在800°C至1200°C温度范围内,四种TZM合金的JIC值随温度升高基本保持不变或逐渐降低。

(3)在800°C至1200°C高温范围内,含碳化物颗粒的TZM-A的JIC值高于含氧化物颗粒的TZM-B。

(4) TZM-A25和TZM-A36以及TZMB25和TZM-B36的JIC值分别几乎相同。因此,锻造速率对高温断裂韧性的影响似乎并不显着。

论文引用信息:

国际难熔金属和硬质材料杂志66(2017)52–56

TZM合金粉末(钼钛锆合金粉末)用于航空航天高温部件、核工业结构件、高温模具、电子器件和溅射靶材。以其高熔点、优异的高温强度和稳定性适应极端环境要求。

欢迎联系张经理13318326185了解更多粉末详情。

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码