选择性激光熔化( SLM )成形纯钨的微观组织与力学性能研究

发布时间:

2025-03-03

钨(W)及其合金因具有高密度、高熔点、高导热性、高再结晶温度、低热膨胀系数以及在室温和高温下高强度和高硬度等特点,在电子工程、制造业、航空航天、医疗[1-5]等领域得到了广泛应用。

钨因其熔点高,无法通过熔化冶炼进行制备,故常采用粉末冶金(PM)、火花等离子烧结(SPS)和化学气相沉积(CVD)等方法生产制造钨产品[6-9]。采用以上方法制备的钨具备密度低、强度低、塑性差和杂质含量高等缺点,其应用受到极大的限制。

近些年,增材制造技术得到了迅速发展,成功应用在TC4、不锈钢、CoCr合金、AlSi10Mg合金等材料成形方面[10-13],特别是选择性激光熔化(SelectingLaserMelting,SLM)技术,因具备研发制造周期短、材料利用率高、表面冶金质量良好和可制备复杂精密结构[14-16]等优点,成为了制备钨产品的备选方式。

本文研究了选择性激光熔化技术成形的纯钨的致密度、表面形貌、微观组织及力学性能,探索通过选择性激光熔化技术制备难熔金属钨的可行性。

1 实验

1.1 材料

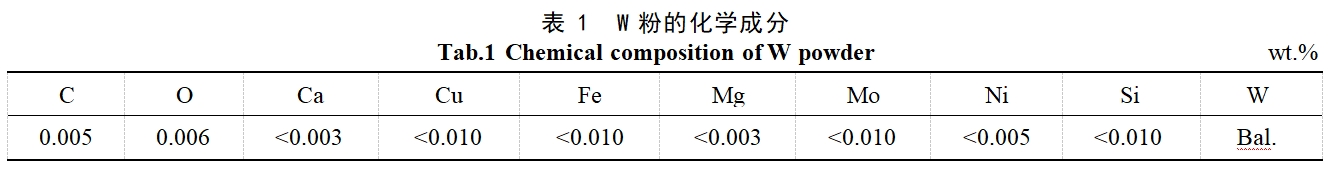

采用等离子球化的方法制备纯钨球形粉末(由西安塞隆金属材料有限公司提供),其中W元素的质量分数≥99.9%,平均粒径约为30μm,粉末的主要化学成分如表1所示。

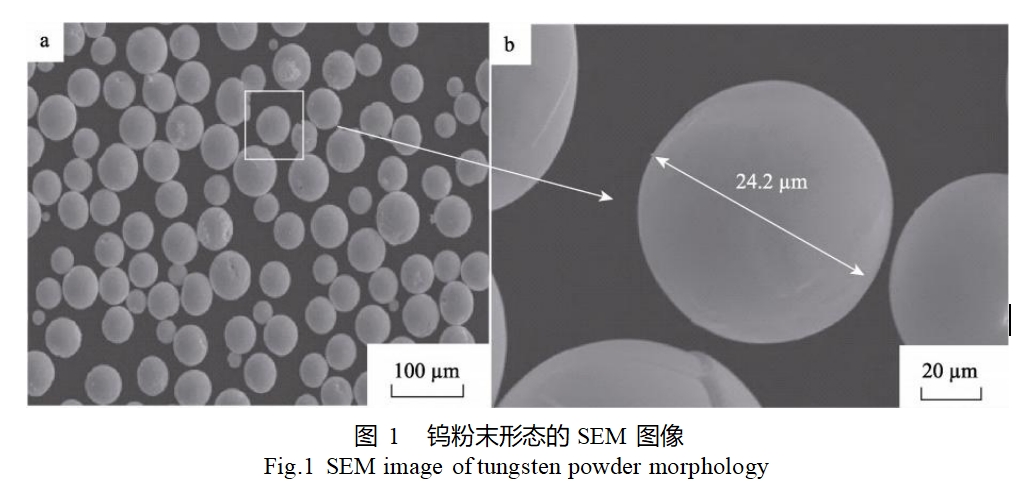

通过SU-5000自动化热场发射扫描电子显微镜(FESEM)(日本日立)观察粉末的形貌,如图1所示,可以看到,粉末呈球形、外观无聚团和杂质。通过MalvernInstruments软件测试粉末属性,测得其粒径为15~53μm,霍尔流速为5.24s/50g,松装密度为10.84g/cm3,振实密度为12.74g/cm3。以上数据保证了粉末具备较好的流动性和较低的孔隙率。若粉末粒径太大,则成形后孔隙率大,容易产生气孔;若粉末粒径太小,则容易发生颗粒黏结现象,导致粉末流动性差。实验前将粉末在100℃下干燥4h,以降低粉末的湿度,提高粉末流动性。

1.2 设备及方法

选择搭载有500W水冷光纤激光器和波长为1060~1090nm(Ⅳ级激光器)的EP-M260选择性激光熔化设备用于SLM成形。在SLM成形之前,将基板预热至150℃,并密封成形仓,充入高纯度氩气(≥99.999%)以保证氧的质量分数低于0.02%,通过控制舱内的氧含量可以减少钨粉的氧化现象。本文采用的工艺参数如下:激光功率为400W,扫描速度为1100mm/s,铺粉厚度为25μm,光斑直径为80μm,扫描策略为短直线扫描,相邻两层之间的旋转角度增量为67°,扫描策略如图2所示。采用逆风扫描方向以确保烧结钨材料粉末不会落入未成形区域,逆风扫描方向可改善成形性能。

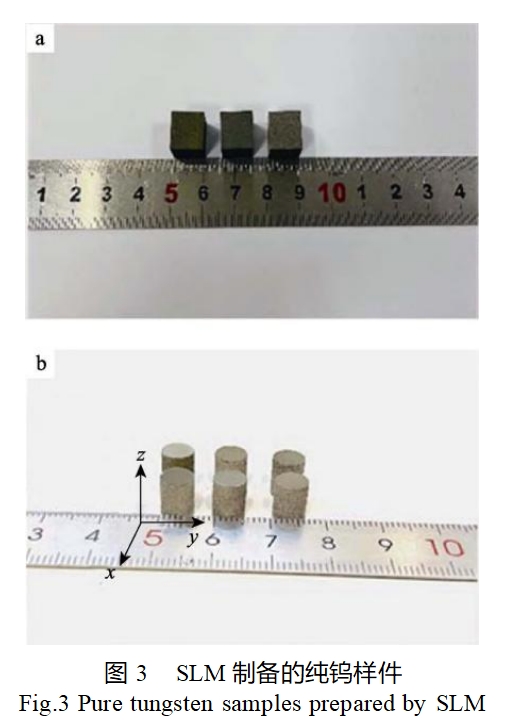

SLM制备的部分成形件如图3所示,成形精度高达±0.05mm。从SLM成形件中切割大小为10mm×10mm×10mm的试样进行致密度测量、微观结构观察与力学性能测试。采用阿基米德排水法测量致密度,每个样品测量5次取平均值。分别沿横截面(x-y)和纵截面(z-x)切取用于组织观察的试样,尺寸为10mm×10mm×10mm,打磨至1500#后采用0.5μm的SiO2悬浮液进行机械抛光,随后采用NaOH+K3[Fe(CN)6]+H2O溶液(质量比为1︰1︰10)腐蚀15~20s,利用Leica/MeF3A型光学显微镜(OM)和SU-5000自动化热场发射扫描电子显微镜(SEM)观察腐蚀后的样品组织及微观形貌。采用BUEHLERVH-3100型显微维氏硬度计对10mm×10mm×10mm的成形件进行硬度测量,加载载荷为2.49N,保持时间为15s,硬度测试点共取20个,每个点间隔0.5mm,结果取平均值。在型号为MTS809的万能试验机上进行室温压缩,压缩速率为0.0035m/s(根据GB/T7314—2017),压缩件为直径6mm、高9mm的圆柱试样,如图3b所示。

2 结果与分析

2.1 成形质量与致密度

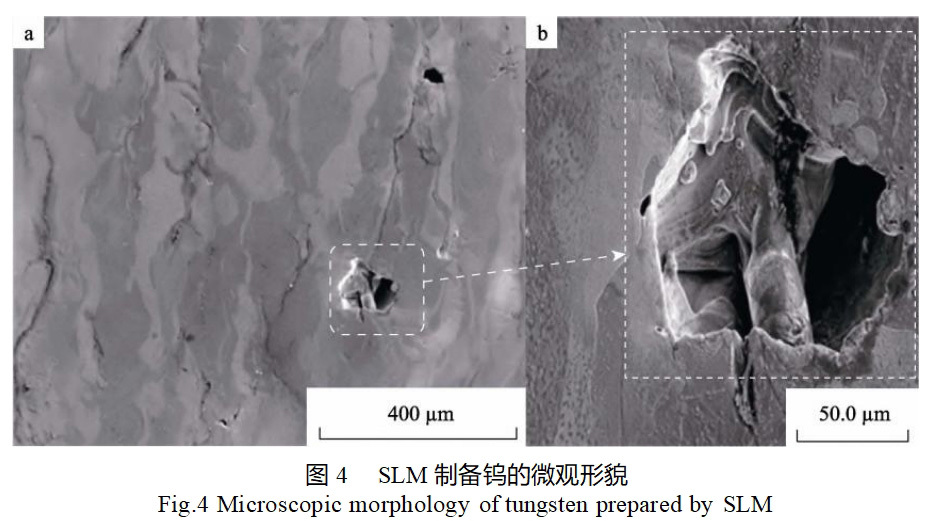

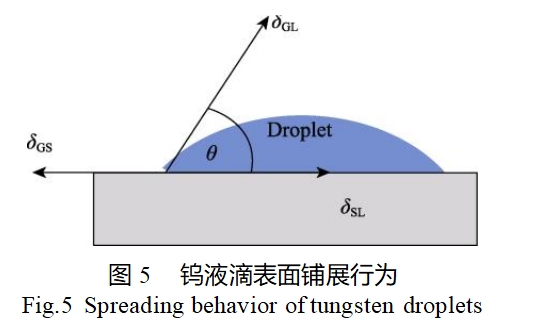

SLM制备的钨样品在SEM下的表面形貌如图4所示。可以看到,SLM成形纯钨样件表面较平滑且致密性较好,几乎看不到液体飞溅和球化现象。同时也注意到,在表面有少量未熔化的粉末颗粒、微裂纹和孔洞,没有严重的球化现象。从图4b可以看到未完全熔化的球化液滴,这主要与粉末颗粒的大小和形状不规则有关[17],Wang等[18]通过实验证明,与不规则粉末相比,球形粉末可以提高激光吸收率和堆积密度,更容易形成连续的熔融轨迹。另外,球化液滴的形成也与SLM过程中熔滴的温度有关,在较高温度下,熔滴具有较低的表面张力和动力学黏度,因此具有更好的流动性和铺展性,可以在一定程度上改善球化现象。钨液滴表面铺展行为如图5所示。由杨氏方程可知[19],熔化的液滴在上一层表面湿润时,其湿润角θ与固-气间的表面张力δGS、固-液间的表面张力δSL、液-气间的表面张力δGL之间的关系如式(1)所示。

δGS-δLS=δGL·cosθ(1)

cosθ值介于1和−1之间。当湿润角θ越小时,其湿润性和粉末铺展性越好;反之,湿润角θ越大,湿润性越差,当θ=180°时,其湿润性最差,粉末铺展不开进而造成球化现象。为了保证式(1)平衡,当θ=0°且δSL值最小时,熔滴能获得良好的润湿性和铺展性,此时液滴的表面张力最小。为获得较低的表面张力,应使熔滴具有较高的温度,温度越高,原子的热运动越强,位于液体内的质点与液体表面质点间的相互作用力越小,表面张力越小,在SLM制备过程中熔化的液滴越能完全铺展,越能获得良好的润湿性和铺展性,从而减少球化现象的出现。在材料界面无氧化物和其他杂质的条件下,亦能减少球化现象的出现。

致密度是检验3D打印成品是否合格的重要性能指标,本文采用阿基米德排水法[20]测量钨块的致密度,从SLM制备的成形钨块中分别取形状大小相同的小样进行致密度测量,在测试前先把钨试样打磨平整,利用超声波清洗并烘干,以避免氧化物及表面孔洞对致密度产生影响。纯钨的标准密度值ρw为19.35g/cm3。阿基米德排水法公式如式(2)所示。

式中:m0为干质量;m1为湿质量;ρs为蒸馏水密度。为了减小误差,测量多次取平均值。结果显示,致密度均可达到97.79%。

2.2 微观组织与物相分析

SLM成形纯钨在x-y平面和z-x平面上的微观结构如图6所示。从图6a中能明显观察到细长的柱状晶,形成柱状晶主要有2个原因:由于SLM成形是自下而上堆积的过程,在成形堆积过程中会产生巨大的温度梯度,使晶粒沿温度梯度方向生长,形成柱状晶;在成形过程中发生了局部重熔现象,进而消除了晶粒凝固形核的障碍,使局部重熔的晶粒继续发生外延生长,进而长成柱状晶。从图6c可以观察到,柱状晶短轴横截面为多边形,晶粒取向没有明显规律,呈现等轴晶特点。

从图6b和图6d可以观察到大量孔隙,孔隙形成主要有2个原因:在制备过程中,腔体内的保护气体不纯很容易导致气孔的形成,受高能量密度的作用,制备过程中熔池的流动很容易形成端流,导致保护气体发生强烈的流动进而形成Marangoni效应,在动力学方面,Marangoni效应对熔池流动的影响很大,强烈的Marangoni效应会增大气体进入熔池的概率,进而导致在凝固的熔池中形成孔隙[21];钨粉的球化现象也会导致孔隙形成。在SLM制备纯钨过程中,钨熔化时液滴扩散时间为86.3μs,而凝固时间为46μs,固化时间仅为扩散时间的一半[17],导致熔化的钨液滴在还没有完成扩散过程时就发生了固化,阻碍了后续粉末的均匀沉积,严重干扰甚至中断了熔滴在激光熔化过程中向前运动。因此,很难完全填充前一层表面上的球间孔隙,导致层间孔隙化[22]。不过,可以通过调节能量密度来控制孔隙的数量进而减小对力学性能的影响。

从图6a和图6c可以观察到有沿打印方向延伸的微裂纹和从晶界开始并沿晶界扩展的微裂纹。在SLM加工金属零件过程中,形成的微裂纹是由热收缩引起的热裂纹[23]。SLM是一种快速且有大收缩应力的成形工艺,收缩应力通常是不稳定的,并且会释放出来进而形成裂纹,当处在钨的高韧性-脆性转变温度(DBTT)(200~400℃)时[24],裂纹的敏感性变高,容易产生微裂纹。另外,钨的低温脆性和低断裂韧性的冶金特性加速了裂纹的扩展,尽管纯钨的固有延展性很难提高,但可以调整热残余应力,通过优化SLM工艺参数和基板预热温度来调节不均匀的温度。

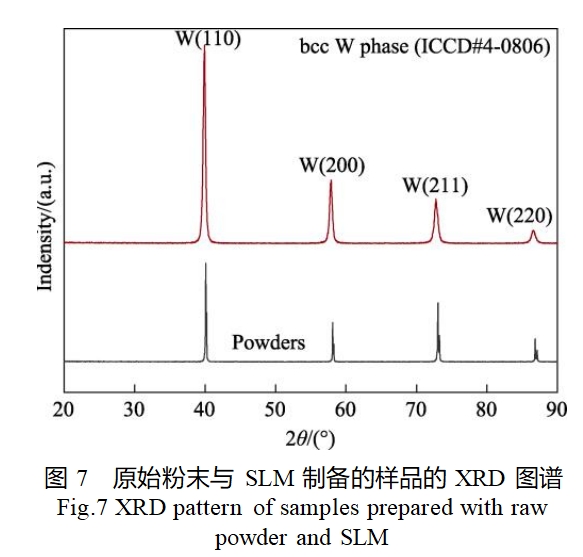

原始粉末与SLM成形纯钨的XRD图谱如图7所示。可知,原始粉末与SLM成形纯钨的XRD图谱均显示出4个峰,且各峰的位置相近,说明在SLM成形过程中,晶体的结构未发生明显的变化。同时,在XRD的图谱中也未发现W氧化的特征峰,说明在SLM成形过程中纯W粉末未被氧化。从图7可以看出,衍射峰表征了(110)、(200)、(211)和(220)晶面中的标准体心立方(bcc)钨相(JCPDS卡#0040806)。

2.3 力学性能

2.3.1 硬度

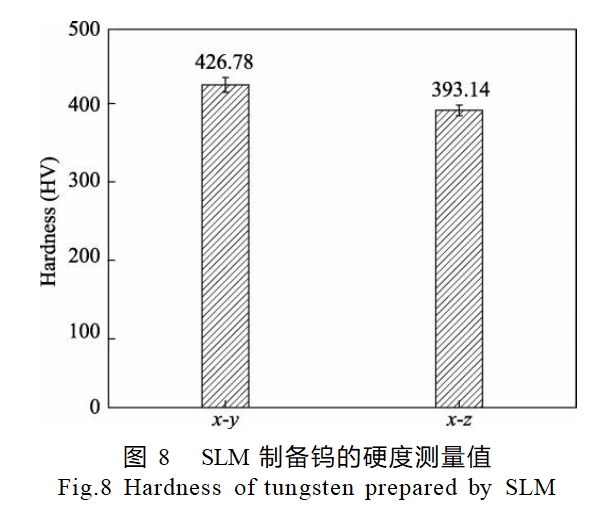

通过BUEHLERVH-3100型显微维氏硬度计对SLM成形纯钨样件x-y平面和z-x平面上的显微硬度进行测量,结果如图8所示。可以看到,在x-y平面上,显微硬度为(426.78±5)HV,在z-x平面上,显微硬度为(393.14±5)HV,这表明SLM制备的钨块制样在2个方向上的力学性能是各向异性的。钨是一种高熔点的金属,晶粒的生长往往呈现出柱状晶或板条晶等侧向生长的形态。在SLM制备成形纯钨试块过程中,激光会从正面向侧面辐射照射,使正面的结晶方式为层状结构(见图6a),而侧面则会呈现侧向生长的板条晶状结构(见图6c)。由于晶格紧密,层状生长结构的原子之间的结合力更强,所以硬度更高。而由于晶格的横向拉伸,板条晶状结构的原子之间的结合力相对较弱,导致z-x面的硬度相对较低。另外,材料的孔隙率和相对密度对硬度有很大影响。由于孔隙率和硬度成反比,密度最高的试样孔隙率最小,因此其硬度最大[22]。图6b和图6d显示,x-y面的孔隙率明显小于z-x面的孔隙率,这会导致x-y面的显微硬度大于z-x面的显微硬度。与传统制备方法如化学气相沉积(419HV)和放电等离子烧结(302HV)[79]制造的纯钨块制样相比,SLM制备纯钨样件的维氏硬度明显更大,这是由于SLM成形材料的晶粒更加细小,能达到细晶强化的效果。

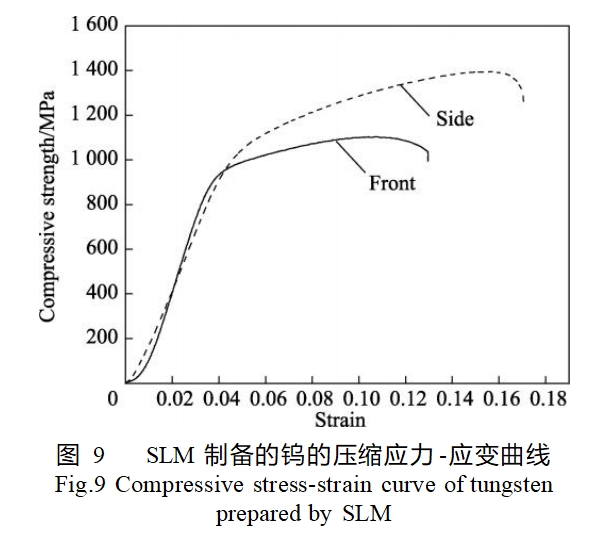

2.3.2 压缩试验

SLM纯钨在优化工艺参数下的压缩应力-应变曲线如图9所示。可以看到,最低极限抗压强度约1100MPa,比Meng等[25]制备的W块制样的最低抗压强度902MPa要高出198MPa。也可以看出,z-x平面上的抗压强度(1395MPa)比x-y方向上的抗压强度高(1100MPa)。对于纯钨零件,由于钨具有较高的熔点和热导率,并且SLM过程中的快速凝固可以促进晶粒细化,因此,这种材料在制备过程中往往会产生高度定向的长柱晶结构,在z-x平面压缩加载情况下,载荷作用垂直于柱晶的生长方向。柱状晶的长轴与载荷方向垂直,这种结构更有利于吸收和分散载荷,从而有利于提高零件的侧面压缩强度。而在x-y平面压缩加载情况下,载荷作用与柱状晶的生长方向平行。在这种情况下,由于柱状晶的长轴方向与载荷方向平行,所以材料会更容易发生塑性失稳,从而降低x-y平面上的压缩强度。因此,纯钨零件z-x平面的侧面压缩强度比x-y平面压缩强度高主要与SLM过程中产生的高度定向的长柱晶结构对应的晶体取向有关。

为了进一步研究SLM纯钨的断裂机理,对压缩断口形貌进行显微观察,收集了断裂表面的SEM显微照片,如图10所示。可以看到明显的河流花样,呈典型的脆性断裂特征。脆性材料通常含有一些小的、粒状的裂纹[26],在压缩过程中,由于颗粒相互挤压,高韧脆转变温度会导致晶界强度低,裂纹倾向于在晶界处萌生。随着晶界的不断滑移,这些初始裂纹沿着晶界扩展,最终样品沿晶界断裂,形成解理台阶和解理面。

3 结论

研究了选择性激光熔化技术制备纯钨试样的成形致密度、微观组织与力学性能,讨论了SLM成形纯钨试样的缺陷形成机理、微观结构特征及其与力学性能之间的关系。主要结论如下:

1)通过优化SLM工艺参数,获得了高相对密度(97.79%)、高抗压强度(1100MPa)和高显微硬度((426.78±5)HV)的纯钨样件。通过SEM观察发现压缩断口有明显的河流花样,呈现典型的脆性断裂特征。

2)研究了SLM成形钨缺陷形成机理,孔隙的形成主要与因成形环境腔内的气体不稳而产生了Marangoni效应以及制备过程中出现球化现象有关;微裂纹的产生主要是由于SLM成形过程中产生了较大且不稳定的热收缩力。

3)SLM成形纯钨晶粒呈长条状,而晶粒的长轴与载荷方向垂直更加有利于吸收和分散载荷,这导致了SLM成形钨在力学性能方面呈现出明显的各向异性。

参考文献:(c)1994-2023 china Academic Journal Electronic publishing House. All rights reserved. http://www.cnki.net

星尘科技采用射频等离子体工艺制备的球形钨粉,通过精准的工艺控制实现核心性能突破。产品纯度达99.95%以上,氧含量稳定低于200ppm,球形度>0.95,具备优异的流动性和振实密度。基于自主开发的等离子体球化技术,在保证粒径分布均一性的同时,可定制0-150μm规格,满足精密制造需求。

目前该材料已成功应用于医疗领域CT设备钨合金光栅组件、工业3D打印高精度模具,并在电子器件封装、航空航天耐高温部件等场景形成成熟解决方案。依托全流程智能化产线,公司实现产能稳定供应,通过ISO13485医疗器械质量管理体系认证,可为客户提供材料性能验证、应用适配等技术支持。欢迎通过专业服务热线(郑经理13318326187)获取详细技术参数及定制方案。

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码