基于等离子球化制备纳米颗粒附着球形Ti-6Al-4V粉末

发布时间:

2025-06-06

1. 引言

球形粉末因其比不规则粉末更好的流动性和更高的松装密度,成为三维(3D)打印[1–5]、热喷涂[6,7]和放电等离子烧结[8–10]的首-选材料。然而,即使是球形粉末,也只有有限数量的合金可用于3D打印[11,12]。目前使用的大多数合金由于打印过程中形成的难以忍受的微观结构而无法打印[13,14]。所有这些限制都阻碍了3D打印的进一步发展。

近年来,在球形粉末中引入二次粒子已成为3D打印摆脱这一困境的一种有希望的方法[15–20]。最初,纳米颗粒附着的球形合金粉末是利用预制纳米颗粒和球形粉末通过球磨法合成的[18–20]。然而,由于纳米颗粒容易团聚,难以实现纳米颗粒在整个粉末表面的均匀分布。这导致了打印部件微观结构的不均匀性和机械性能的下降[21–23]。化学镀已被证明是提高纳米颗粒分布均匀性的有效方法[24–26]。然而,化学镀成本高且不环保,因为贵金属催化剂对于高效反应是必不可少的[27,28]。随后,为了解决上述问题,Zhang等人[29,30]利用流化床化学气相沉积(FBCVD)制备了核壳结构粉末。然而,大颗粒聚集体引起的失流是沉积高纳米颗粒含量复合粉末的主要障碍[31]。此外,上述方法的包覆工序与球化工序相互独立,耗时耗能,制备纳米颗粒附着球形合金粉末的技术难度较大。

等离子球化是一种制备粒径分布窄、纯度高、流动性好的球形粉末的有效方法[32-36]。多年前,人们就发现钨粉经等离子球化后表面会形成大量的细小晶粒[37],这展现了等离子球化制备纳米颗粒附着球形粉末的潜力。然而,迄今为止仅成功制备出纳米颗粒附着的钨球形粉末[38]。而且,其合成主要依赖于原料和等离子气体成分的控制。因此,本研究建立了一种基于等离子球化制备纳米颗粒附着球形合金粉末的简便方法。该方法只需控制等离子气体成分即可制备纳米颗粒附着的球形粉末。本研究以在增材制造中应用广泛的Ti-6Al-4V粉末为例,研究了纳米颗粒附着的球形Ti-6Al-4V粉末的微观结构和相组成。

2. 材料、样品制备与表征

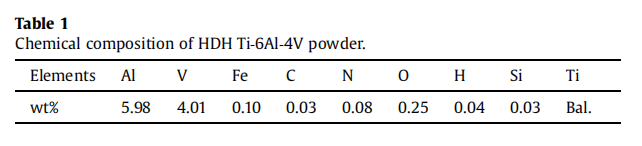

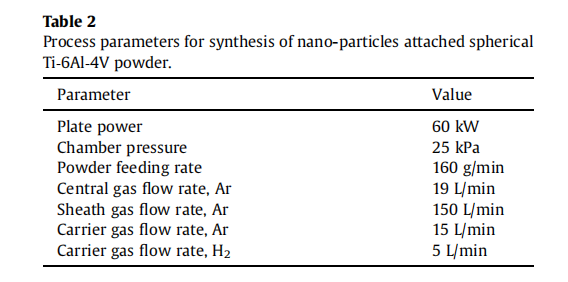

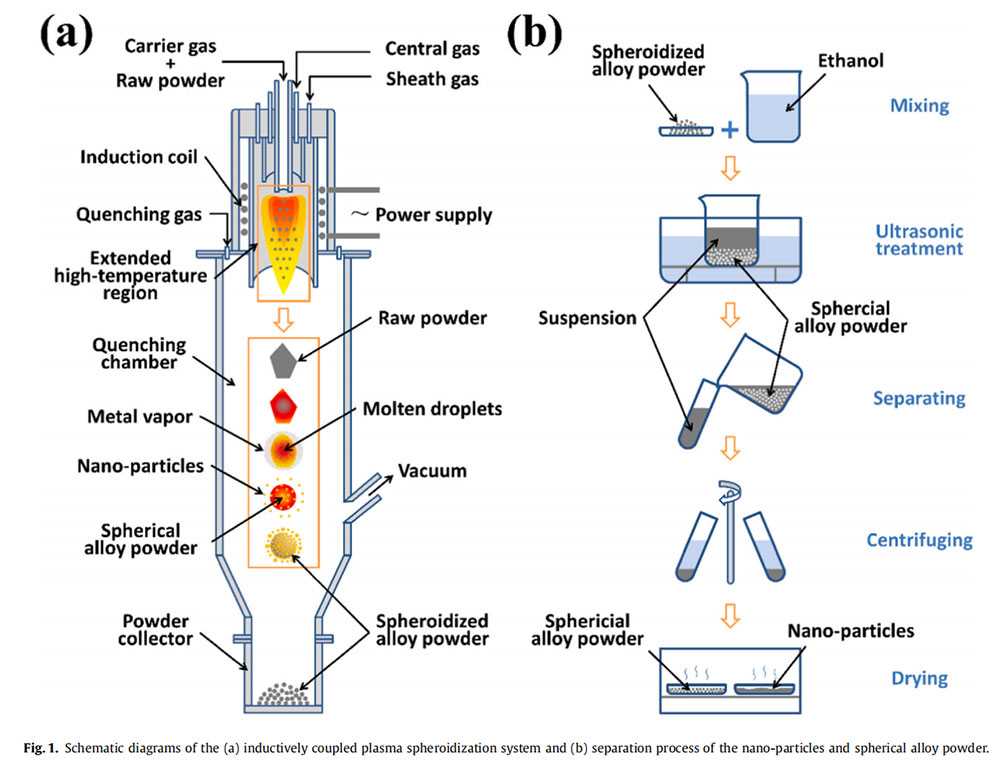

以商用氢化-脱氢(HDH)Ti-6Al-4V粉末(中国西部宝德科技有限公司)为原料,HDHTi-6Al-4V粉末的化学成分列于表1。用于合成纳米颗粒附着的球形Ti-6Al4V粉末的设备如图1a所示……合成过程类似于文献[39]中详细报道的金属粉末球化过程。该工艺的关键在于将一定量的氢气(纯度≥99.999%,元正科技)加入载气氩气(纯度≥99.999%,宇盟科技)中,并使用高温区延伸管。此外,使用氮气(纯度≥99.999%,宇盟科技)作为淬火气体,以加速冷却过程。纳米颗粒附着球形Ti-6Al-4V粉末的合成具体工艺参数如表2所示。

为了明确纳米颗粒附着球形Ti-6Al-4V粉末的结构,将纳米颗粒与球形粉末分离。分离过程如图1b所示。首先,将纳米颗粒附着球形Ti-6Al-4V粉末分散于乙醇中,并辅以超声波处理15分钟。然后,将悬浮液以 3000 rpm 的转速离心 10 min,使球形 Ti-6Al-4V 粉末沉至离心管底部,纳米颗粒悬浮于上层。最后,收集球形 Ti-6Al-4V 粉末和纳米颗粒,分别在 50 ℃ 的真空烘箱中干燥 12 h。利用场发射扫描电子显微镜 (FESEM, Quanta FEG 250, FEI) 和透射电子显微镜 (TEM, Tecnai G2 F20, FEI) 观察 HDH Ti-6Al-4V 粉末、球化 Ti-6Al-4V 粉末、球形 Ti-6Al-4V 粉末和分离的纳米颗粒的形貌。

. 所有这些粉末的相组成均采用X射线衍射仪(XRD,PANalytical,Empyrea)进行研究,Cu Kα射线辐射电压为45 kV,电流密度为40 mA。球形Ti-6Al-4V粉末和分离纳米颗粒的粒度分布分别采用激光粒度分析仪(Winner 2308,济南维纳颗粒仪器公司)和激光粒度和zeta电位分析仪(Zetasizer Nano ZS90,马尔文仪器公司)进行测量。

3. 结果与讨论

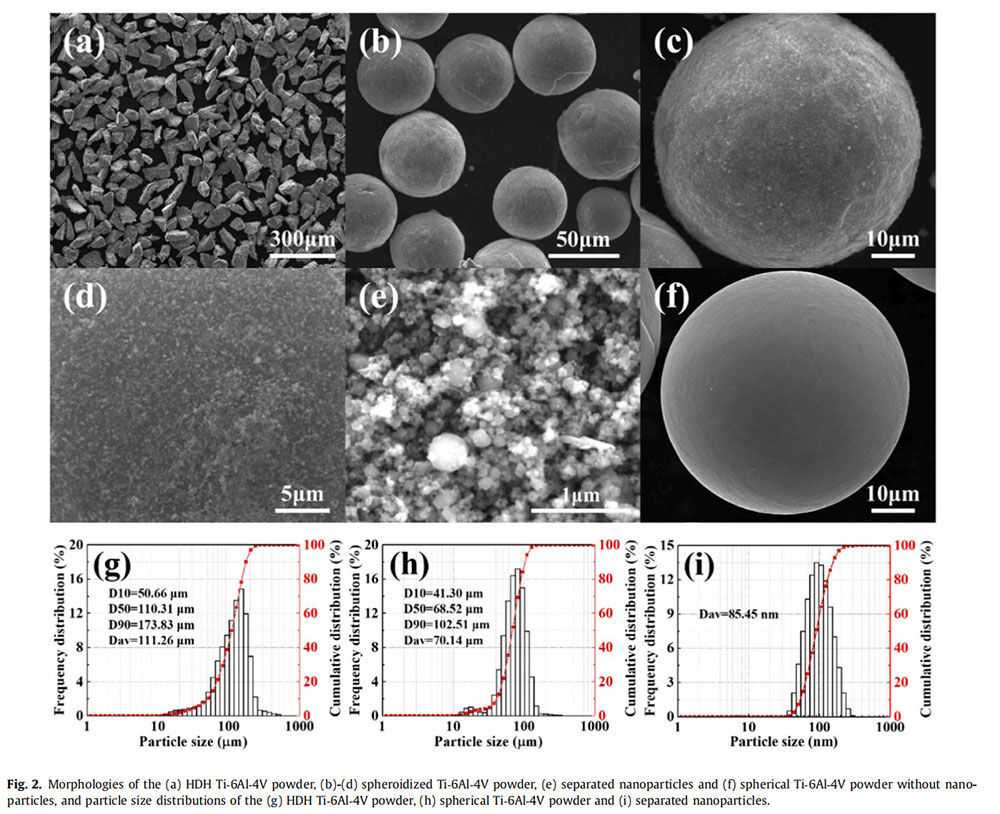

图2a和b分别显示了HDH Ti-6Al-4V粉末和球化Ti-6Al-4V粉末的形貌。可以看出,经过等离子球化处理后,有棱角的Ti-6Al-4V颗粒转变为球形,表面有一层连续的颗粒层。图2c和d为纳米颗粒附着球形Ti-6Al-4V粉末的高倍照片,可以看出该层由大量细小颗粒组成。为了明确细小颗粒的结构,将它们从球化后的Ti-6Al-4V粉末中分离出来。分离出的细颗粒的形貌和粒度分布分别如图2e和i所示。可以看出,细颗粒主要由粒径均匀的球形纳米颗粒组成,纳米颗粒的平均粒径为85.45nm。分离后的球形Ti-6Al-4V粉末的形貌如图2f所示。显然,分离后的球形Ti-6Al-4V粉末的表面比纳米颗粒附着的球形Ti-6Al-4V粉末更光滑。因此,分离过程也可用于去除等离子体球化过程中产生的细小颗粒。球形 Ti-6Al-4V 粉末的粒度分布如图 2i 所示。与角状 HDH Ti-6Al-4V 粉末(图 2g)相比,球形 Ti-6Al-4V 粉末的粒度分布更窄,且粒度分布更均匀。角状 HDH Ti-6Al-4V 粉末和球形 Ti-6Al-4V 粉末的平均粒度分别为 111.26 µm 和 70.14 µm。粒度的快速减小表明等离子球化过程中熔滴发生了剧烈的汽化。剧烈的汽化可以为后续冷却过程中沉积在球形粉末表面提供足够的材料。

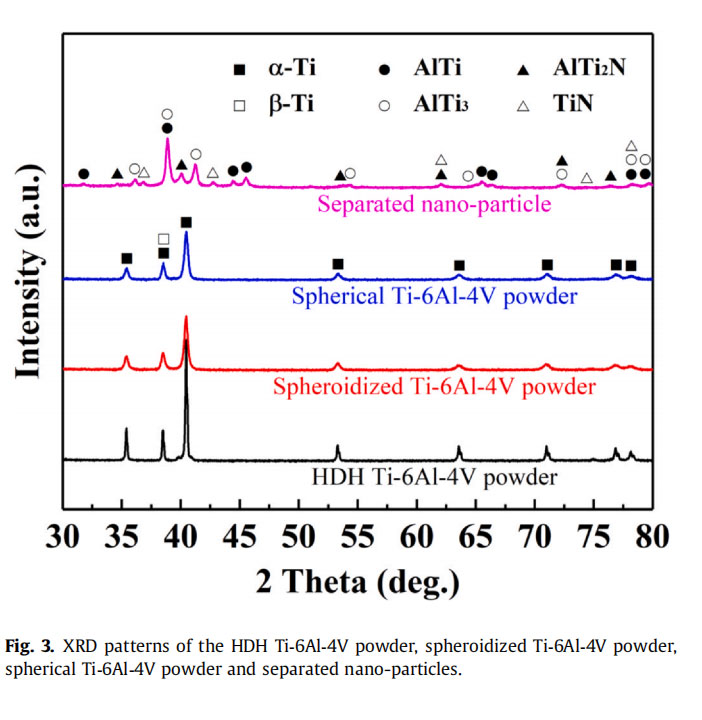

图3为HDH Ti-6Al-4V粉末、球化Ti-6Al-4V粉末、球形Ti-6Al-4V粉末及分离纳米颗粒的XRD谱图。从图中可以看出,HDH Ti-6Al-4V粉末与球化Ti-6Al-4V粉末的衍射峰相似,说明等离子球化前后主要粉末的相组成没有明显变化。而球化Ti-6Al-4V粉末的衍射峰半峰全宽(FWHM)较大,说明等离子球化后Ti-6Al-4V粉末的结晶性降低。因此可以推断,由于等离子球化过程中的快速冷却过程,Ti-6Al-4V粉末的熔融部分变成了非晶态。还可以看出,分离出的纳米颗粒由AlTi、AlTi3、AlTi2N和TiN组成,与球形Ti-6Al-4V粉末的成分有明显差异。推测部分金属蒸气在冷却过程中在淬火室中凝结成AlTi和AlTi3,另一部分与氮气发生反应,形成了AlTi2N和TiN。

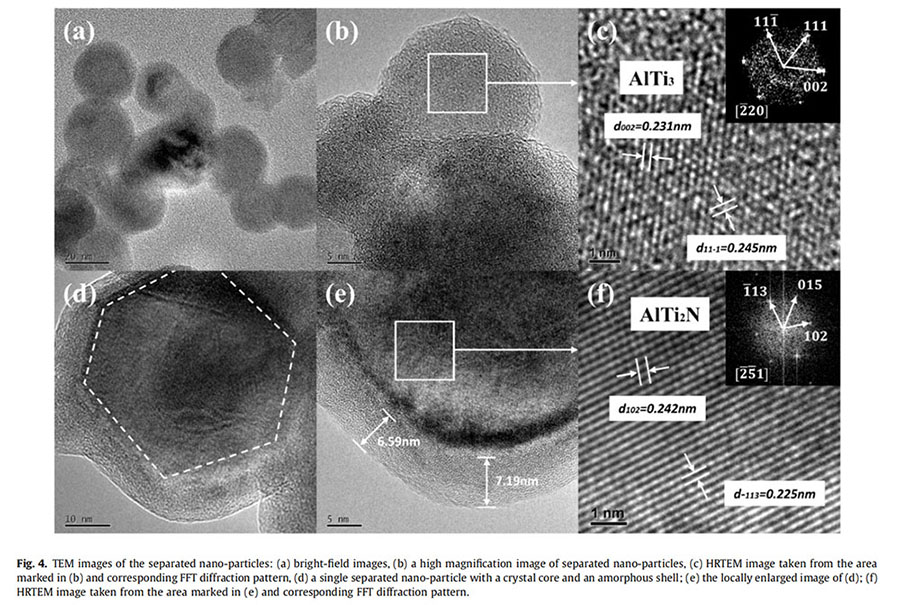

图4为分离出的纳米颗粒的TEM图像。可以看出,分离出的纳米颗粒也呈球形。此外,TEM观察到的分离纳米颗粒的粒径与激光粒度仪测得的粒径一致。图4b为单个分离纳米颗粒的高倍图像。根据其高分辨率TEM (HRTEM)图像和相应的选区电子衍射(SAED)图谱(图4c),该纳米颗粒被鉴定为AlTi3。图4b为另一分离的纳米颗粒,其核心为高结晶度的六方密排结构,外壳为非晶态。从图4e可以看出,非晶壳层厚度约为7nm。根据其HRTEM图像和相应的SAED图谱(图4f),该颗粒被鉴定为AlTi2N。

本工作中纳米颗粒附着球形合金粉末的合成过程可以解释如下:棱角状的HDH Ti-6Al-4V粉末颗粒被送入等离子体球化系统后,在高温下迅速熔化,并在表面张力的作用下转变成球形液滴。当液滴脱离高温区域时,由于极高的冷却速度,它们立即凝固成球形的Ti-6Al-4V颗粒。在熔化的同时,粉末颗粒表面部分气化,并产生一定量的金属蒸气。当金属蒸气与氮气壁下的淬火气体接触时,发生反应,生成金属氮化物。在淬火气体的作用下,过饱和。

关于星尘科技

星尘科技(广东)有限公司是一家专业从事3D打印、粉末冶金、表面工程等领域用高端球形粉体材料研发、生产和销售的国家高新-技术企业。公司坚持以射频等离子体球化制粉技术为核心,提供国际先进的粉体产品及应用解决方案。

公司主营产品包括钨、钼、钽、铌、钒、铼、铬等高端稀有难熔金属及其合金、化合物球形粉体,同时提供射频等离子体球化、等离子旋转电极雾化、3D打印、热等静压、注射成型、粉末冶金等技术服务。

欢迎联系 张经理13318326185 获取更多产品目录

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码