Mo–Re合金粉末冷等静压成形规律

发布时间:

2025-06-16

金属钼具有耐高温、蒸汽压低、热膨胀系数小、导电导热性能好等优点。但纯钼是典型的体心立方结构,存在低温延性差、再结晶温度低,再结晶后呈脆性等明显缺陷,由于再结晶脆性直接影响器件的使用寿命和可靠性,很大程度上限制了其在高温结构部件中的应用[1‒2]。金属铼具有熔点高(3170℃)、密度高(21.02g·cm−3)、强度高、塑性好、弹性模量高等优点。在钼中添加铼将形成“铼效应”,显著改善钼的室温脆性,并提升材料强度、抗蠕变性能、加工性能、理化特性和热电特性等[2–5]。钼铼合金被广泛应用于推进器、加热器、核场用结构包套材料、发动机密封元件等领域[6‒8]。钼铼合金的制备方法主要包括熔炼法和粉末冶金法。与熔炼法相比,粉末冶金工艺所得合金坯锭晶粒细小均匀,杂质在晶界的偏析不严重,杂质危害较小,有利于后续加工,金属实收率高。对于小批量、小规格的产品,粉末冶金法具有更大的灵活性,因此绝大多数钼铼合金制品都是采用粉末冶金方法制备。

粉末成形是粉末冶金工艺中关键工序之一,通过压制使原料粉末成为具有一定形状、尺寸和密度的型坯。随着钼合金中铼含量的提高,合金的加工硬化率显著提高,合金粉末压制成形过程中,容易出现压坯开裂失效。压坯内部一旦形成裂纹,基本没有办法修复,而这会影响合金的最终力学性能。国内对钼铼合金的研究集中在低铼钼合金,对高铼钼合金的研究较少[9–11]。粉末成形研究包括两个方面:一是从理论上对粉末成形进行数理方程的推导;二是通过粉末成形工艺来体现粉末在压制过程中的致密化程度[12]。在模压法推导的压制方程理论中,“黄培云双自然对数方程”同时适用于软质体和硬质体粉末,对等静压压制或单轴轴向压制都同样适用[13]。本文对比分析了Mo–47.5%Re球磨混料合金粉与等离子球化合金粉的冷等静压成形差异,从粉末成形数理方程推导理论入手,利用“黄培云双自然对数方程”拟合了压制参数。

1 实验材料及方法

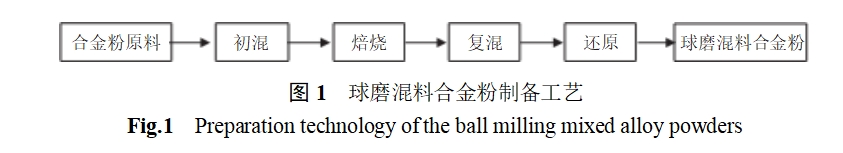

以钼粉、铼酸铵为原料,按照Mo–47.5%Re配比(质量分数)进行球磨混料。Mo粉选用洛阳建宇有限公司提供的高纯钼粉,纯度为99.9%,中位粒径(D50)为5.3μm。铼酸铵选用重庆材料研究院有限公司自制高纯铼酸铵,纯度为99.9%。球磨混料合金粉的制备工艺如图1所示。将钼粉与铼酸铵晶体置于球磨灌中,以钼球作为磨球进行高能球磨混料,混料时间15h。随后将混合后的原料于还原性气氛下进行焙烧处理,使铼酸铵充分分解,焙烧温度400℃,时间3h。将焙烧后的原料再一次混料,混料时间15h。将复混后粉末进行还原处理,还原温度1100℃,时间3h,得到球磨混料合金粉。取部分球磨混料合金粉置于Tekna公司生产的Teksphero等离子球化机中进行球化处理,其中送粉速度3kg·h−1,等离子体功率40kW,载气流量4L·min−1,得到等离子球化合金粉。

将球磨混料合金粉与等离子球化合金粉分别装入ϕ30mm×50mm与ϕ30mm×320mm的橡胶模套内,置于上海豪埔里CIP500/2000冷等静压机中进行压制成形,压制压力130~250MPa,保压时间300s。分析压制压力与压坯密度的关系以及压制效果对比,其中压坯密度利用蜡封后排水法进行测试[14]。利用Bettersize2000激光粒度分析仪(laserparticlesizeanalyzer,LPSA)和TESCAN公司VEGA3扫描电子显微镜(scanningelectronmicros-cope,SEM)分析合金粉的粒度分布与微观形貌,采用霍尔流速计测定粉体松装密度和流动速度。

2 结果与分析

2.1 合金粉末形貌与粒度分布

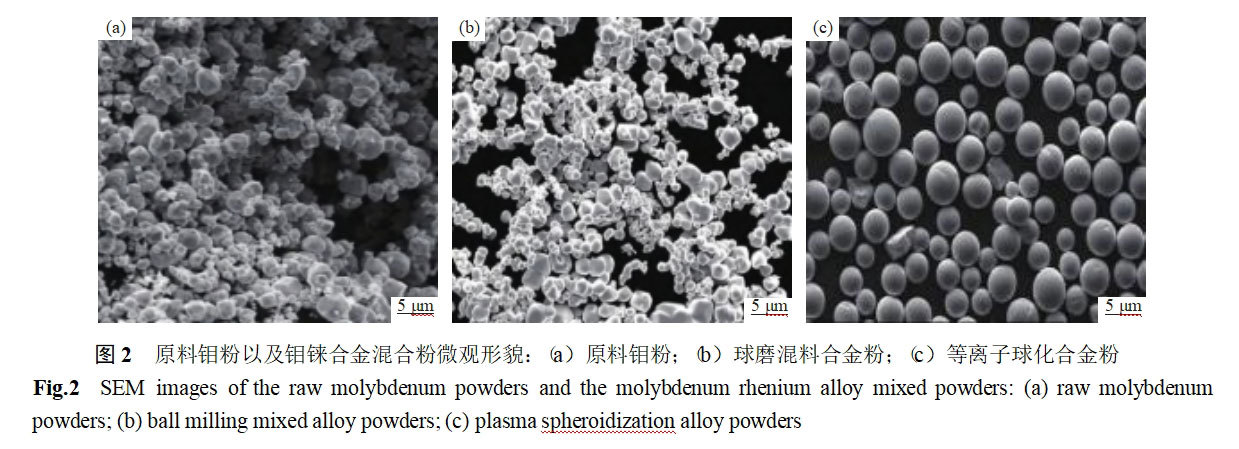

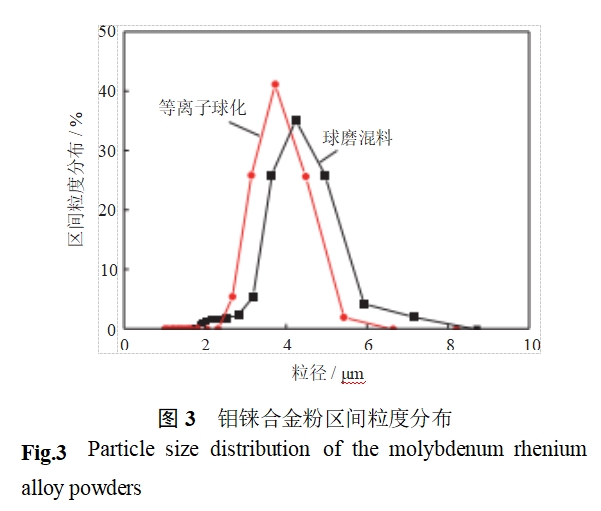

原料粉末和合金粉体显微形貌如图2所示。其中图2(b)为球磨混料合金粉,从图中可以看出,粉体为含棱角不规则形状,相较图2(a)钼粉,棱角明显减少,并出现部分团聚粘结现象。这是因为在高能球磨过程中,粉末颗粒与磨球间进行了激烈冲击、碰撞并伴随着颗粒间的冷焊和断裂[15],使颗粒间应力集中处发生磨损而棱角减少,颗粒间表面能较高处发生团聚粘结。结合图3的区间粒度分布可知,球磨混料合金粉的中位粒径D50为4.2μm,低于原料中钼粉的中位粒径5.3μm。这是由于在高能球磨过程中,颗粒与颗粒以及颗粒和磨球间发生碰撞、磨损,使部分较大颗粒发生破碎,进而减小了粉体的平均粒径。图2(c)为等离子球化合金粉的微观形貌。从图中可以看出,经等离子球化后,颗粒具有较高球形度,这与等离子体功率和送粉速度密切相关[16]。此外,结合图3可知,等离子体球化后粉体中位粒径D50略微变小,为3.8μm,且粒径分布区间略微变窄。这是由于等离子球化过程中,大颗粒在进入等离子高温区时熔融成大液滴,在随工作气体移动时,在自身表面张力和外部气体作用下分解为多个液滴,继而冷却成多个小型球形颗粒,因此平均粒度减小。同时,部分极细粉末在等离子体区直接熔融气化,随工作气体迁移至球化机后端收集器,因此表现为球化后粉体粒径分布区间变窄。

2.2 压制效果对比

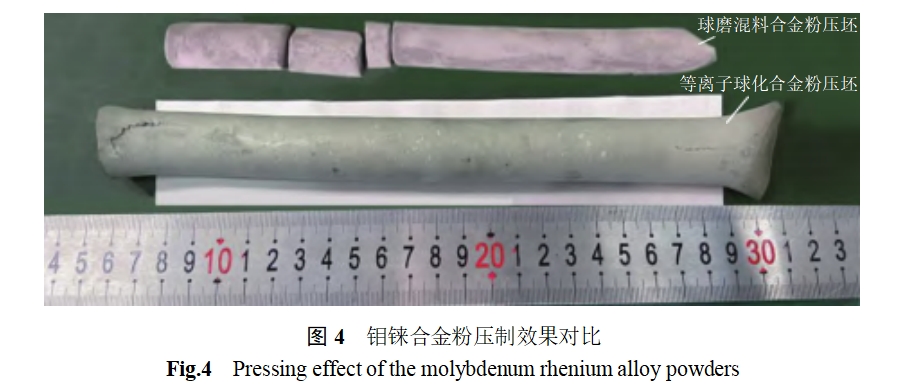

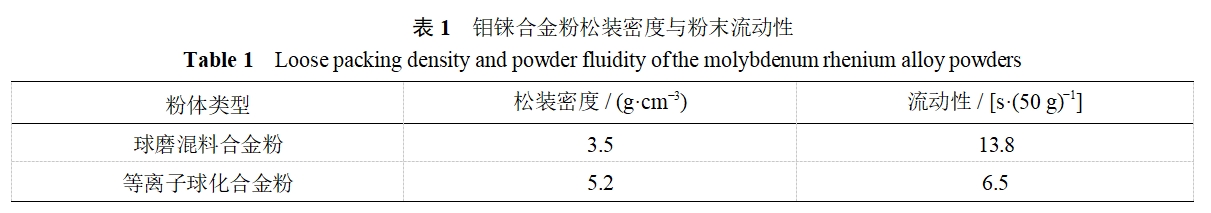

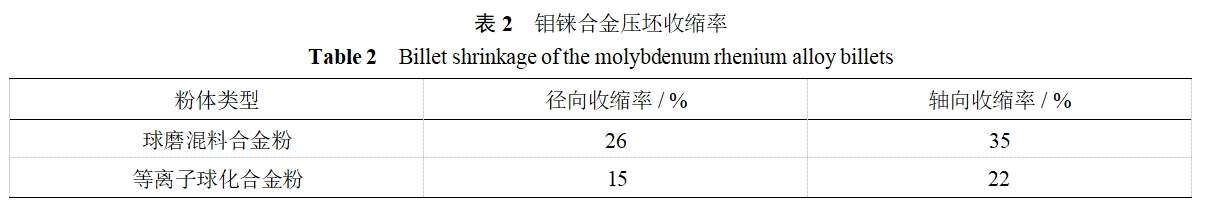

将球磨混料合金粉与等离子球化合金粉置于ϕ30mm×320mm的橡胶模套内,于250MPa保压300s冷等静压成形,压制后压坯形貌如图4所示。从图4可以看出,等离子球化合金粉压制后压坯完整、未开裂,而球磨混料合金粉压制后压坯呈多段式竹节状断裂。对两种合金粉体松装密度和流动性进行测试,结果如表1所示。从表1中可知,球磨混料合金粉经过等离子球化后,合金粉体的松装密度和流动性均显著提高。这是由于球化后,粉体形貌由含棱角不规则形状变为球形,颗粒间接触面积减小,摩擦阻力降低,堆积较密实。表2为压坯收缩率测试结果。从表2中可以看出,两种合金粉压制过程中,均存在轴向收缩率大于径向收缩率的情况。这是由于长径比较大时,压力沿轴向与更多粉体发生作用,并伴随着粉体颗粒的位移和变形,使粉体间孔隙减少。等离子球化后,径向和轴向收缩率均显著低于球磨混料合金粉,这是由于球化后的粉体呈球形,颗粒间孔隙较少,接触面积较大,松装密度增大,有更多球形粉体装入模套。

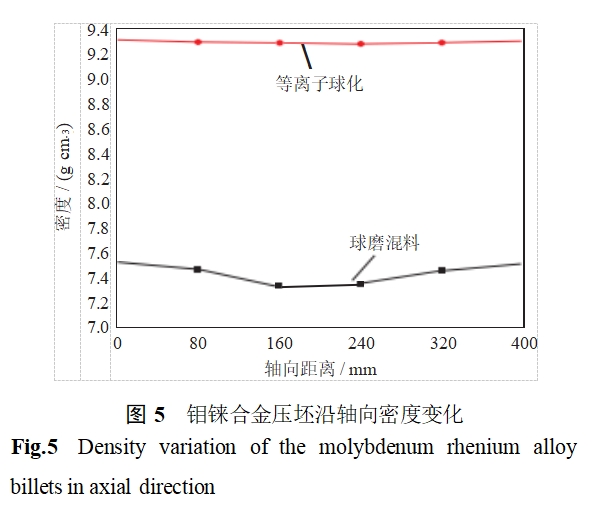

将压坯沿轴向进行切割,并分析各段压坯密度,压坯沿轴向密度变化情况如图5所示。从图中可以看出,等离子球化合金粉压坯密度沿轴向变化较少,芯部密度略低于两端密度。球磨混料合金粉压坯密度沿轴向存在较大变化,芯部密度显著低于两端密度。压坯密度沿轴向存在变化是因为冷等静压过程中压力沿轴向存在较长传递,并伴随着粉体间的内摩擦以及粉体和模具壁的摩擦,导致压力沿轴向存在较大压力损失。对于等离子球化合金粉,由于其球形度高、颗粒间间隙较小、接触面积较大,粉体在压制过程中由最初的点接触逐渐变成面接触,并使粉体颗粒间形成机械啮合。而且由于粉体间接触区域较大,颗粒间摩擦导致的压力损失减少,进而表现为压坯强度较高且压坯密度沿轴向变化幅度较小。对于球磨混料合金粉,颗粒间孔隙较多,压制过程中沿轴向产生较大压力损失,同时积聚在粉体间的弹性内应力沿轴向也存在较大差异。当压制压力卸载后,弹性内应力松弛,改变钼铼粉体颗粒外形和接触状态,使压坯发生膨胀。对于Mo–47.5%Re预合金粉,由于Re的弹性模量(463GPa)与Mo的弹性模量(329GPa)存在较大差异,在轴向因弹性后效产生的变形也存在较大差异。当颗粒间机械啮合形成的作用力无法抵消因轴向弹性后效产生的应力,则会出现竹节状断裂。

2.3 合金粉成形规律

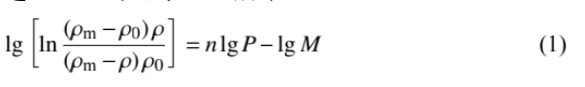

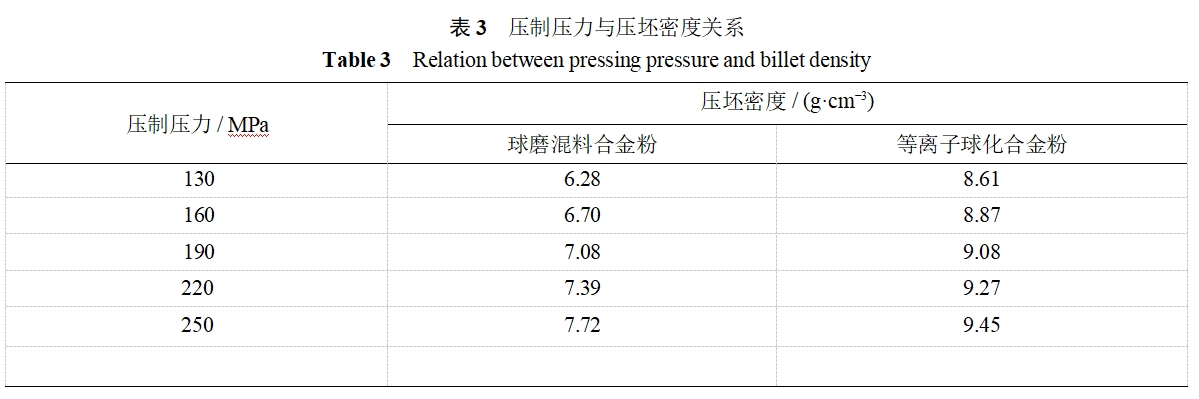

将球磨混料合金粉和等离子球化合金粉进行不同压力的冷等静压压制成形,其压制压力与压坯密度关系见表3。从表3中可知,随着压制压力增大,两种合金粉的压坯密度均呈现变大趋势。为进一步探究压制压力与压坯密度的关系,采用“黄培云双对数压制理论”进行分析,该理论考虑了粉末体非弹性体特征与压制成形时应变的大幅度变化。等静压压制压力与压坯密度可用压制双对数方程进行描述[13‒14,17],如式(1)所示。

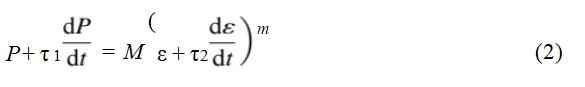

式中:ρ0为压坯原始密度,g·cm−3;ρ为压坯密度,g·cm−3;ρm为致密金属密度,g·cm−3;P为压制压力,MPa;n为硬化指数的倒数,n=1时无硬化出现;M为压制模量,MPa。黄培云教授对双对数方程作了进一步发展,对式(1)进行了量纲分析,指出M的量纲与Pn相同,由于不同粉末的n值与M值各不相同,因而不同粉末的M量纲也不相同,很难进行比较。如果改用式(2)数学模型,在维持恒压力(dP/dt=0)情况下,解上述方程,可得式(3)。

式中:τ1为应力弛豫时间,s;τ2为应变弛豫时间,s;t为压制时间,s;ε为应变,%;ε0为初始应变,%;m为硬化指数。

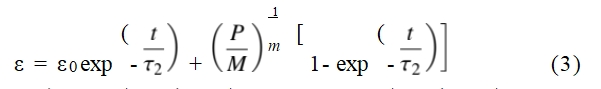

在充分驰豫情况下,exp(‒t/τ2)→0,这时有式(4)所示关系,其中ε=ln[(ρm‒ρ0)ρ/(ρm‒ρ)ρ0]。

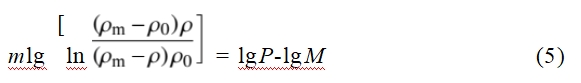

将式(4)两边取对数,并应用自然应变概念后,可得式(5)。由式(5)可知,lg{ln[(ρm‒ρ0)ρ/(ρm‒ρ)ρ0]}与lgP呈直线关系,如以前者为横坐标,后者为纵坐标,则所得直线的斜率为m值,直线与纵轴的截距为lgM值。

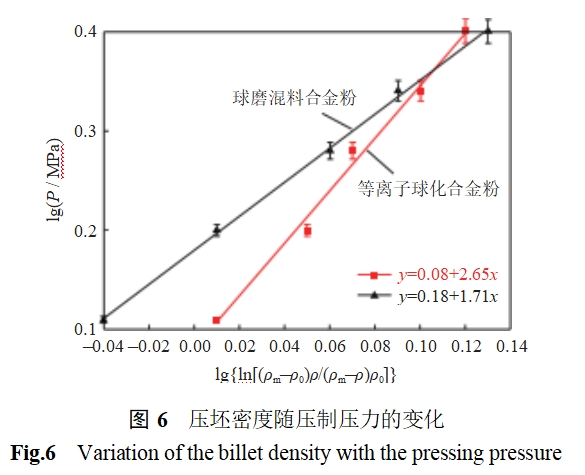

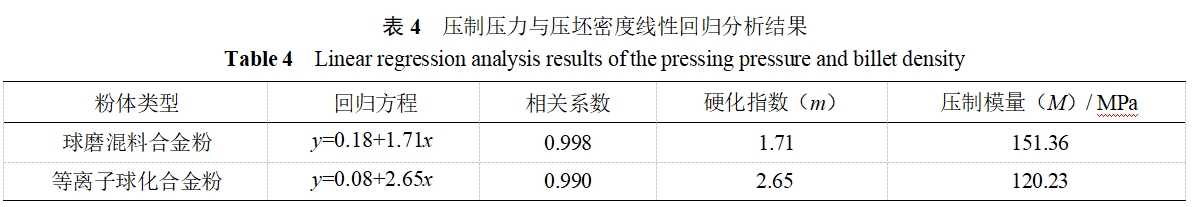

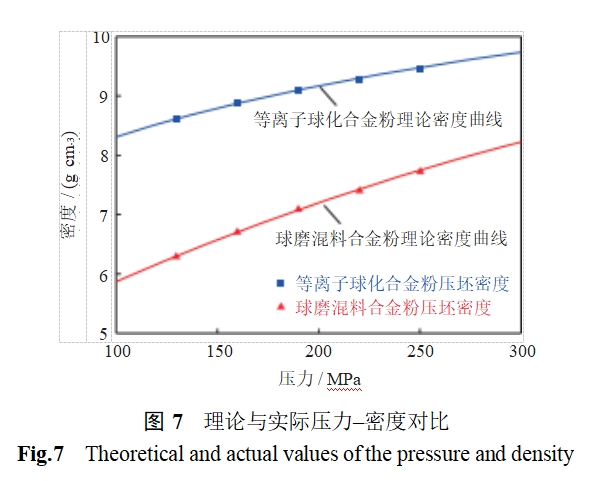

将表3中数据应用到式(5)中进行线性拟合,其中ρ0为合金粉初始密度,本实验装料未进行振实,因此装料密度按松装密度处理,球磨混料合金粉与等离子球化合金粉松装密度分别为3.5g·cm−3、5.2g·cm−3,ρm=13.52g·cm−3。拟合结果如图6所示。从图6中可以看出,两种合金粉体均较好地符合“双对数方程”。两种合金粉压制压力与压坯密度线性回归分析结果如表4所示。从表中可知,回归方程相关系数在0.990~0.998之间,表明拟合直线度较好。其中等离子球化合金粉硬化指数略高于球磨混料合金粉,表明等离子球化合金粉硬化趋势更大,这说明等离子球化合金粉在压制过程中,粉体颗粒除了相对移动和孔隙填充外,还有较大塑性变形。这是由于球形粉之间接触面积大,颗粒间空隙更少,当压力传递到球形粉时,粉体的位移空间有限,更多的是产生粉体的塑性变形,进而导致了球形粉硬化指数更高。这与球形粉体具有较高松装密度,压制过程中颗粒间接触面积大,压坯密度沿轴向变化较少所反映的规律一致。此外,等离子球化合金粉的压制模量(M)低于球磨混料合金粉,表明其相较于球磨混料合金粉更易压制[18]。压制模量中包含了压力损失,在压制变形过程中,球形粉体间孔隙更少,颗粒间接触面积更大,压制过程中因摩擦产生的压力损失也会更少。压力损失是导致压坯密度分布不均匀的主要原因,也是压坯开裂的主要原因,球形合金粉在压制过程中更少的压力损失使其相较于机械混料合金粉更易压制成形。图7将“双对数方程”转换为压力‒密度曲线,并与实际压坯密度对比。从图中可以看出,两种粉体压力密度曲线均近似抛物线形,这与压制过程的经验规律相符,且实际压坯密度分布在曲线附近,表明理论曲线较好地反应了压坯压力密度的变化规律。

3 结论

(1)在长径比较大的模具中进行冷等静压压制,球磨混料与等离子球化钼铼合金粉压制后均表现为压坯轴向收缩率大于径向收缩率。两种粉于250MPa、保压300s后,球磨混料合金粉径向收缩率26%,轴向收缩率35%;等离子球化合金粉径向收缩率15%、轴向收缩率22%。

(2)在长径比较大的模具中进行冷等静压压制,等离子球化后钼铼合金粉压坯完整、未开裂,压坯密度沿轴向变化较少,芯部密度略低于两端密度。球磨混料合金粉压坯呈竹节状断裂,压坯密度沿轴向存在较大变化,芯部密度显著低于两端密度。

(3)采用“黄培云双对数压制理论”分析压制压力与压坯密度的关系发现,等离子球化合金粉的硬化指数略高于球磨混料合金粉,压制模量低于球磨混料合金粉,表明等离子球化合金粉硬化趋势更大,相较于球磨混料合金粉更易压制。

参考文献:2025年2月第43卷第一期粉末冶金技术Mo–Re合金粉末冷等静压成形规律

球形钼铼合金粉具有高熔点、优异的高温强度及抗蠕变性能,适合极端环境下的工业应用。其均匀的球形颗粒形态提升了流动性和堆积密度,在3D打印、航天发动机部件及电子封装等领域表现突出。星尘科技(广东)有限公司专注于高性能金属粉末的研发与生产,通过严格的质量控制和定制化服务,为客户提供稳定可靠的材料解决方案,助力精密制造与技术创新。有任何关于稀有难熔金属粉末的咨询,欢迎联系我们的专业技术人员(郑经理13318326187),我们将竭诚为您解答。

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码