HfNbTaTiZr 难熔高熵合金表面渗碳和高温轧 制研究

发布时间:

2025-06-25

在2004年叶均蔚教授提出了高熵合金的概念,与传统合金的不同之处在于高熵合金的主要组成元素至少为5种,并且以等摩尔或接近等摩尔的比例混合,每种主要组成元素的原子百分含量范围为5%-35%[1]。近年来高熵合金因其独特的显微组织和性能吸引了材料科学工作者浓郁的研究兴趣[2–4]。一些研究表明高熵合金具有优良的力学、抗辐照和耐腐蚀以及高温热稳定性等性能[5–8]。因此高熵合金在核工业、航空航天、生物医学和电子信息等领域具有广阔的应用前景[9–11]。

引入难熔金属元素可以提高高熵合金的熔点和高温力学性能,进而得到难熔高熵合金[12-13]。难熔高熵合金的组成元素主要包括Ti、Zr、Hf、V、Nb、Ta、Cr、Mo和W等,有时通过添加Al、Si和B等非难熔元素调控合金的综合性能[14–18]。块体难熔高熵合金主要通过电弧熔炼、感应熔炼、电子束熔炼、机械合金化和粉末冶金等方法制备,而薄膜样品的制备则通过磁控溅射和脉冲激光沉积等方法[19–21]。目前难熔高熵合金的研究主 要集中在微观组织结构以及力学、抗高温氧化、耐辐照和耐腐蚀等方面[22–25]。

尽管限制难熔高熵合金应用的瓶颈是其低温脆性和延展性,然而HfNbTaTiZr难熔高熵合金罕见地在常温和高温条件下均具有韧性良好和强度高等优点[26-27]。在600℃和10h的条件下对该难熔高熵合金进行退火处理,可以显著地提高其硬度[28]。一些研究表明在不同温度(296-1473K)和应变速率(10-5-10-1s-1)的单轴压缩变形条件下可以得到不同的微观组织产物(孪晶、变形带、位错、微裂纹和晶界孔洞等)[29-30]。计算模拟的结果表明低于临界温度1298K时HfNbTaTiZr难熔高熵合金会发生相分解,并且倾向于形成体心立方(BodyCenterCubic,BCC)结构的富TaNb物相和富HfZr物相,然而在低温条件下BCC结构的富HfZr物相会转变为密排立方(HexagonalClosePacked,HCP)结构[31]。HfNbTaTiZr难熔高熵合金的冷轧样品通过800℃、2h的退火后得到了两种BCC结构的富TaNb析出相和HfZr基体相[32]。一些研究通过使用三维原子探针、透射电子显微术和X衍射等技术手段揭示了BCC结构的富TaNb物相和HCP结构的富HfZr圆形析出相具有特定的晶体学取向关系[33]。

低压真空表面渗碳技术是一种先进的材料表面改性方式,其原理是将加热的样品置于乙炔等富碳气氛中,之后富碳气体在样品表面发生分解而形成活性碳原子,碳原子进入样品表面进而形成一定碳浓度梯度的表面强化层[34–36]。在众多的渗碳处理方式中,低压真空渗碳技术具有渗碳层均匀、厚度可调、致密度高,设备操作简单,安全环保无污染和温度精确可控等优点,因此在军用和民用领域得到了广泛的应用[37–39]。通过对金属和合金等材料进行表面强化处理,既可以维持基体良好的韧性和塑性,又增强了表面的抗磨损和耐腐蚀性能,进而延长了材料的使用寿命[40–44]。本文主要研究了表面渗碳处理对等摩尔比HfNbTaTiZr难熔高熵合金显微组织和表面硬度的影响。

1 研究方法

使用非自耗真空电弧熔炼炉将等摩尔比的Hf、Nb、Ta、Ti和Zr纯金属粉末进行熔炼,金属粉末的纯度均大于99.9%(质量分数)。通过反复熔炼并且翻转铸锭5次以上的方式均匀化合金铸锭,最终制备出流动性和成型性良好的HfNbTaTiZr难熔高熵合金铸锭。使用线切割设备从合金铸锭上切出尺寸为15mm×8mm×3mm的块体,使用系列目数的水磨砂纸磨制试样表面,之后使用自动磨抛机和成分为SiC、粒度为1μm的抛光液进行抛光处理,直至试样表面光滑。使用控温精度为±1℃的低压真空渗碳炉对合金试样进行表面渗碳处理,渗碳温度为1500℃,升温时间为6h,降温时间为24h,载渗比(载气氩气和渗气乙炔的比值)为20,炉压为50Pa。通过控制处理时间等参数在高熵合金表面制备出不同物相和厚度的渗碳层。当炉内温度降至接近室温后从渗碳炉中取出高熵合金试样。此外,利用温轧实现了该难熔高熵合金的变形。轧制前通过马弗炉将合金铸锭加热至1000℃,保温时间为10min,共轧制5个道次,记录轧制前后每道次合金铸锭的厚度。

使用材料科学表征技术手段检测相应的高熵合金试样。使用BrukerD8ADVANCE或D2PHASER的X射线衍射(X-raydiffraction,XRD)仪检验试样的表面物相。使用MERLINCompact或Gemini360扫描电子显微镜(Scanningelectronmicroscope,SEM)测量试样表面渗碳层或内部的显微组织。在SEM检测前需要对高熵合金表面渗碳试样进行SEM试样的精细化制备,在SEM试样的磨制过程中需要控制力度以防止渗层剥落。使用FALCON507维氏硬度计表征试样的表面硬度,载荷设定为5kg,每种试样的测量次数为3。采用NanoIndenterG200原位纳米力学测试系统对合金试样进行纳米力学性能分析,金刚石材质Berkovich压头的曲率半径为20nm,纳米压痕试验的最大加载载荷为25mN,加载时间为10s,保载时间为10s,卸载时间为10s。使用PHIQuanteraII型X射线光电子能谱(X-rayphotoelectronspectroscopy,XPS)仪并且采用Ar离子束溅射法分析试样表面的元素状态,Ar离子枪的溅射电压为2kV,溅射面积为2mm×2mm,对应于SiO2膜层的参考溅射速率为10.59nm/min,清洁溅射1min后采集试样表面的全谱图,之后溅射5min后采集相关元素的窄谱图。

2 结果和讨论

2.1.铸态合金试样的计算和检测

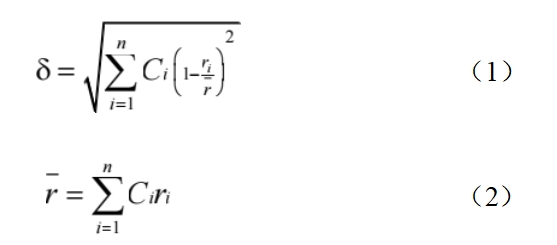

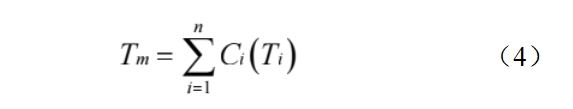

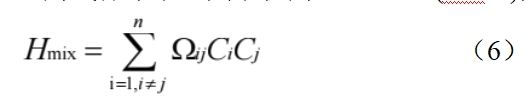

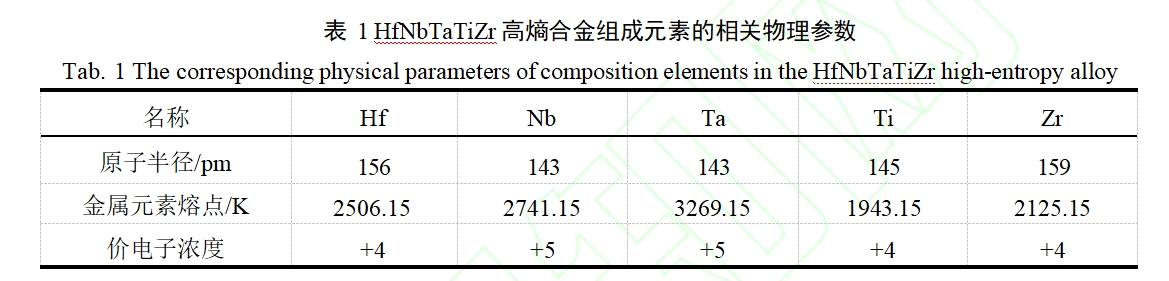

原子半径错配参数δ和固溶体形成能力参数Ω是预测多组元高熵合金固溶体形成状态的两个关键参数[45-46]。结合公式(1)和(2)计算得出HfNbTaTiZr高熵合金的原子半径差δ=4.61%,平均原子半径r-=149.2pm。固溶体形成能力参数Ω决定于合金的理论熔点Tm、混合熵ΔSmix和混合焓ΔHmix,通过结合公式(3)-(6)计算得出[45]。结合高熵合金组成元素的熔点(表1)和式(4)可计算出HfNbTaTiZr高熵合金的理论熔点Tm为2516.95K。由公式(5)计算得出混合熵ΔSmix为13.38J/(mol·K)。

i表示第i个组成元素;

Ci表示组成元素i的摩尔分数;

ri表示组成元素i的原子半径;

Ti表示第i个组成元素的熔点;

R为气体常数,其数值为8.31451J/(mol.K);

Ωij表示i元素和j元素二元合金的固溶体形成能力参数;

Cj表示组成元素j的摩尔分数。

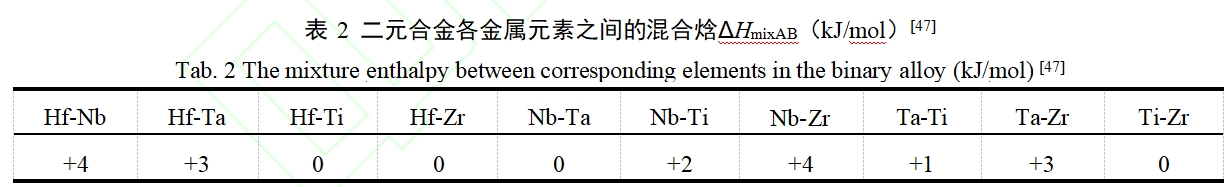

依据公式(6)推导出二元合金的混合焓

ΔHmixAB和ΩAB(即Ωij)的关系式,如公式(7)所示。结合公式(6)和(7)以及表2的数值,计算得出HfNbTaTiZr高熵合金的混合焓ΔHmix为2.72kJ/mol。根据上述结果和公式(3)计算得出固溶体形成能力参数Ω为12.38。研究表明高熵合金形成固溶相的判据是δ≤6.6%且Ω≥1.1[45]。因此HfNbTaTiZr高熵合金可以形成固溶体。

结合价电子浓度VEC(ValenceElectronConcentration)可以判断高熵合金所形成固溶体的晶体结构是面心立方(FaceCenteredCubic,FCC)、体心立方(BCC)或其它结构:当VEC<6.9时,固溶体为BCC相;当VEC>8时,固溶体为FCC相;当6.9<VEC<8时,固溶体为FCC与BCC的混合相[48]。结合高熵合金组成元素的价电子浓度(表1)和公式(8)得出HfNbTaTiZr高熵合金的VEC为4.4,因此该高熵合金所形成固溶体为BCC结构。

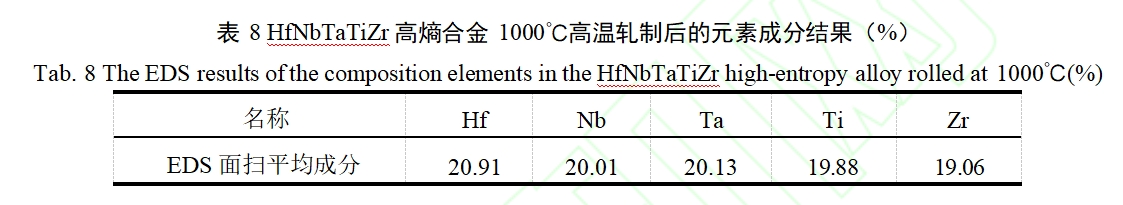

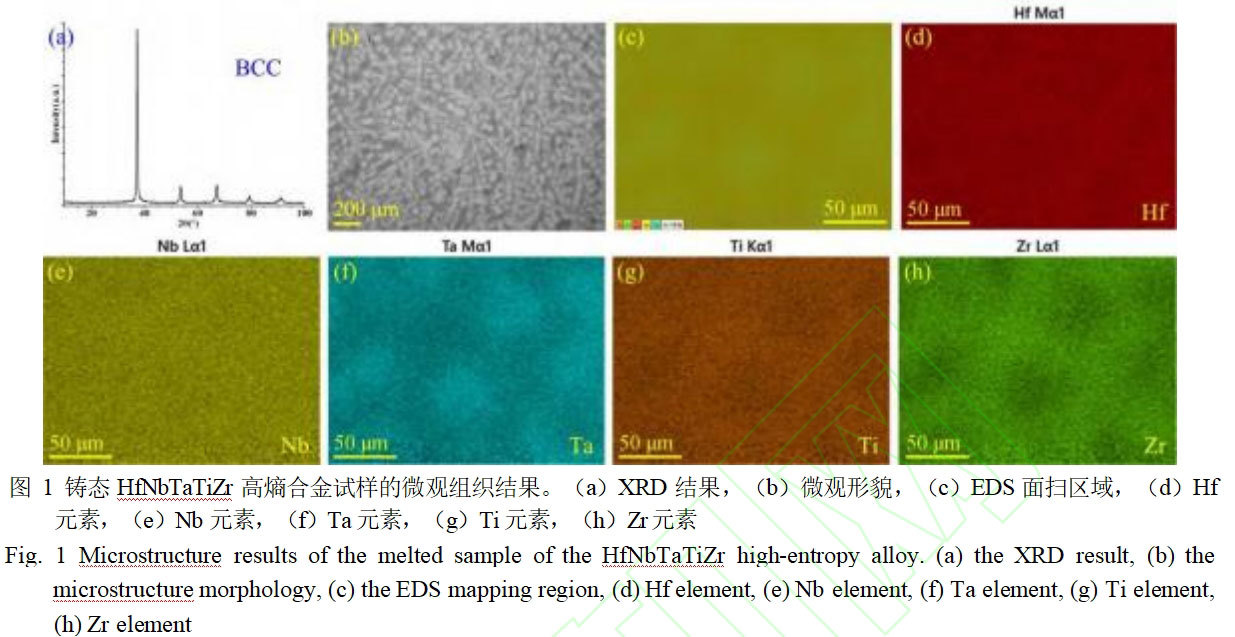

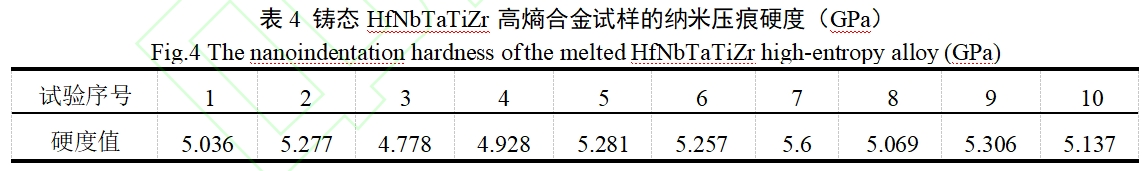

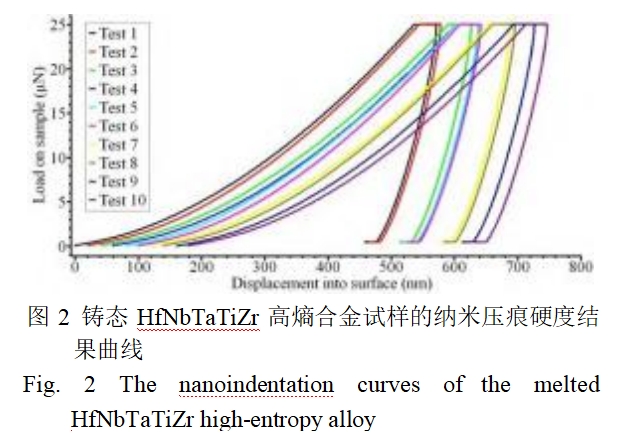

HfNbTaTiZr高熵合金铸态原始试样的检测结果如图1所示。XRD的结果显示高熵合金为BCC结构(图1(a)),符合上文的参数计算和分析结果。SEM结果显示其显微组织为典型的铸态枝晶组织,如图1(b)所示。EDS面扫结果(图1(c)~1(h))显示Ta和Zr分别在枝晶和枝晶间区域存在一定程度的富集。合金组成元素的名义成分、EDS面扫测定的平均成分、枝晶及枝晶间元素成分结果如表3所示。合金实际成分(EDS面扫测定的平均成分)与名义成分相差不大,Nb元素在枝晶区域稍有富集,而Hf和Ti元素在枝晶间区域的含量稍高。合金铸态试样的维氏硬度计测量结果分别为303.58、305.16和312.24HV5,其硬度为306.99±4.61HV5(平均值±标准差)。对铸态试样的表面进行了10次纳米压痕测试,其纳米压痕硬度为5.167±0.23GPa,如表4和图2所示。

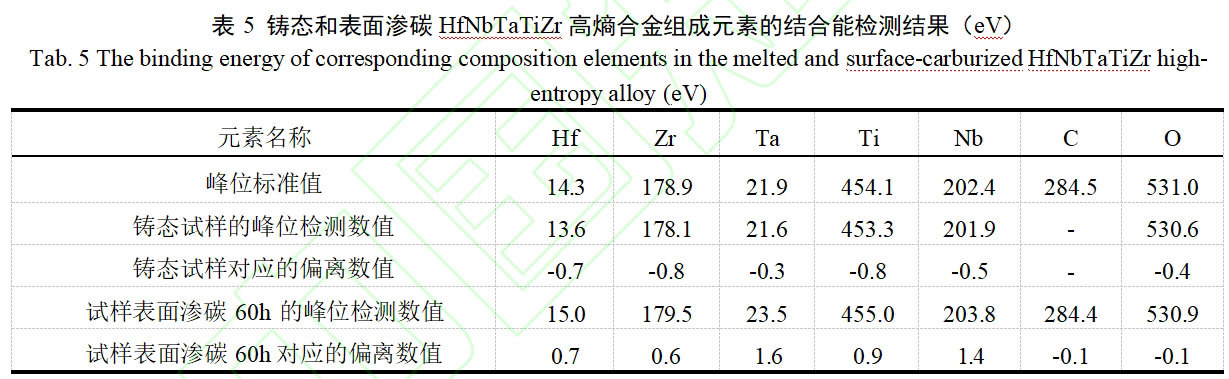

铸态HfNbTaTiZr难熔高熵合金试样表面的XPS检测结果如图3和表5所示。XPS全谱图(图3(a))和窄谱图(图3(b)~3(h))显示了Hf、Nb、Ta、Ti、Zr和O元素的结合能特征峰,然而并不包含C元素的。O元素应该由金属元素粉末原料的表面氧化而引入的。O元素的存在会使相应金属元素的结合能特征峰向高能方向偏移。然而这5种金属元素的结合能特征峰位依然向低能方向偏移,尽管这种低能方向偏移结果肯定已经因O元素的存在而部分抵消。这说明了高熵合金组成元素周围的平均电子密度升高,意味着这些金属元素间存在着化学作用。

2.2 表面渗碳对合金试样的影响

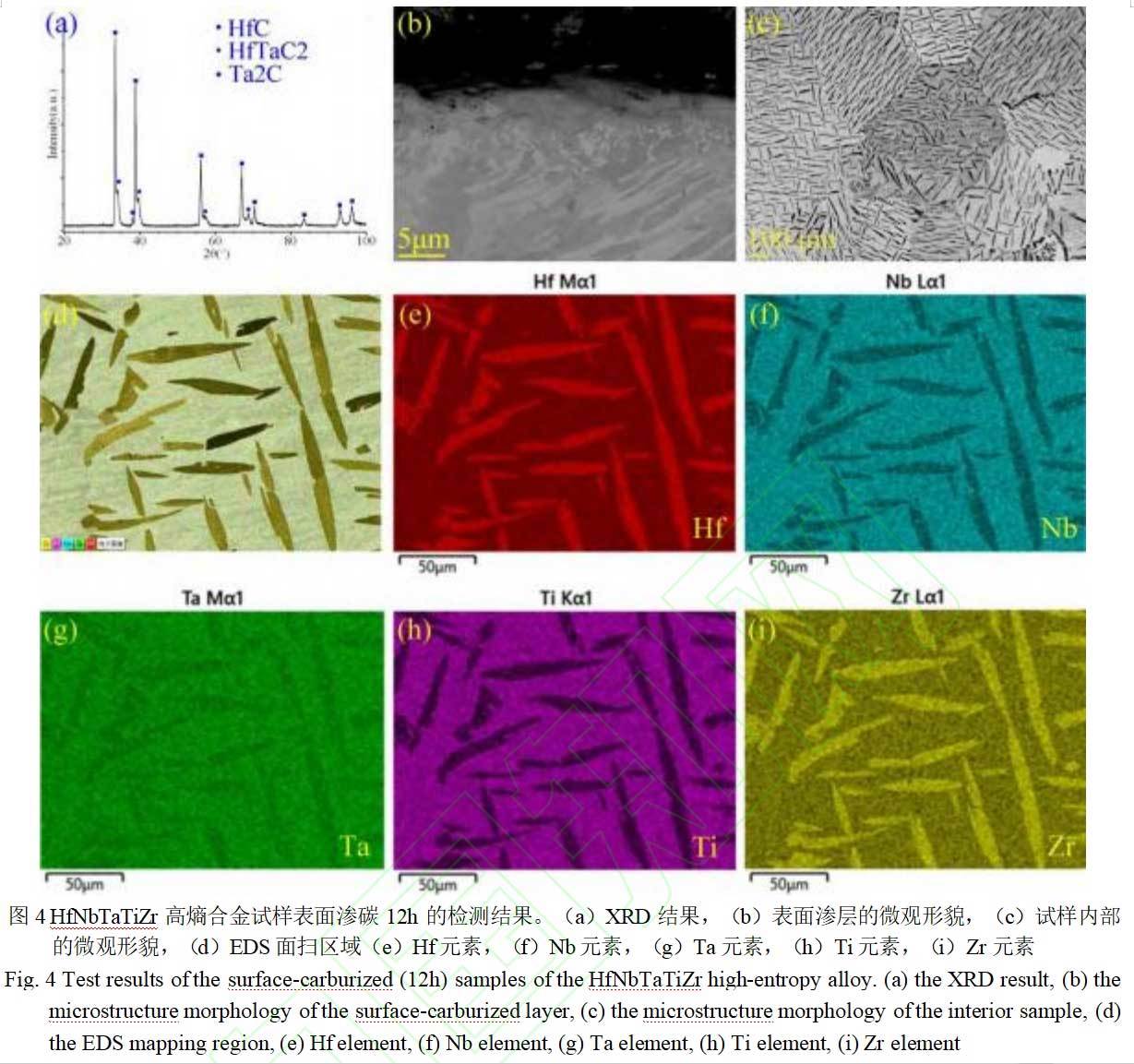

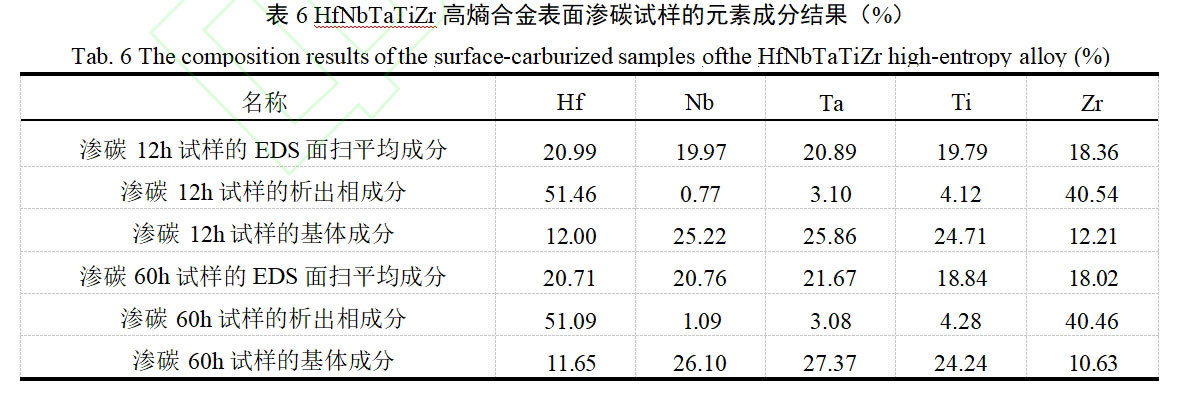

在温度1500℃、处理时间12h、载渗比20、炉压50Pa处理条件下对HfNbTaTiZr难熔高熵合金试样进行表面渗碳处理,其微观组织和元素成分的检测结果如图4和表6所示。XRD结果(图4(a))显示表面物相为HfC、HfTaC2和TaC2,其中HfC含量最多而TaC2含量极少。使用SEM观察表面渗层的形貌和厚度(部分结果如图4(b)所示),得出其厚度分布范围为2.5-6μm。在试样内部的基体中普遍存在板条状的析出相,这些析出相在同一个晶粒中大致呈现出平行、垂直或者约50°夹角规律排列,如图4(c)所示。这意味着析出相与基体有特定的晶体学取向关系。析出相主要由Hf和Zr元素组成,而Nb、Ta和Ti元素的含量非常少;基体存在Nb、Ta和Ti元素的富集,而Hf和Zr元素的含量几乎减少了一半,如表6所示。

合金表面渗碳12h后其表面硬度的检测结果分别为2122.18、2035.82和2006.81HV5,其硬度为2054.94±60.01HV5,约为铸态试样的6.7倍。这意味着表面渗碳可以显著地提高HfNbTaTiZr难熔高熵合金的硬度和耐磨性能。

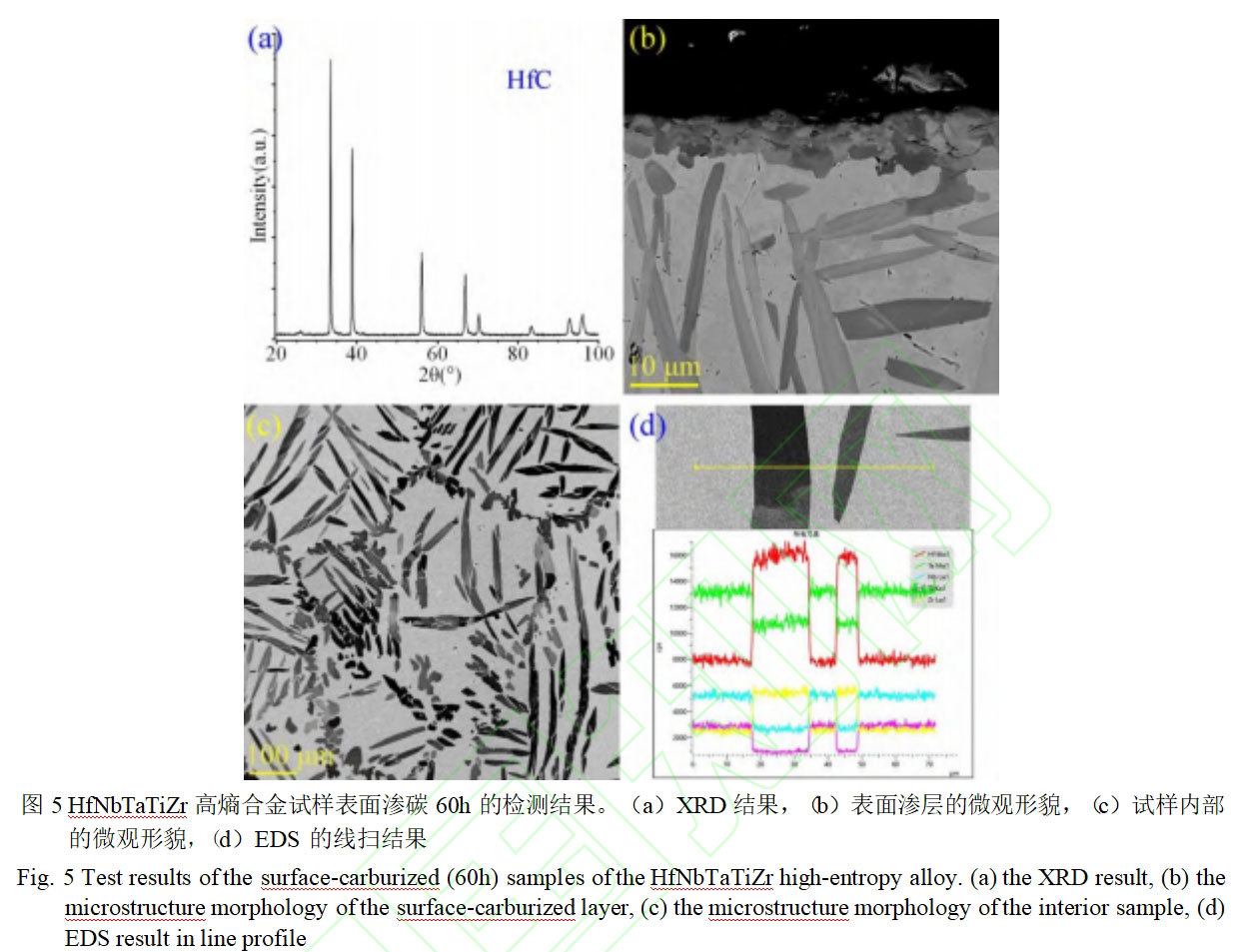

当表面渗碳处理时间为60h时HfNbTaTiZr难熔高熵合金的微观组织检测结果如图5所示。XRD结果显示表面物相为HfC,如图5(a)所示。使用SEM观察表面渗层的形貌和厚度(部分结果如图5(b)所示),得出其厚度分布范围为4-9.5μm。在试样内部普遍存在板条状或斑块状的析出相,与表面渗碳12h的合金试样相比,析出相排列的规律性降低,如图5(c)所示。EDS线扫结果显示Hf和Zr元素在析出相区域富集,而Ta、Nb和Ti元素在基体区域富集,如图5(d)和表6所示。在合金试样表面渗碳12h和60h后,内部析出相和基体的元素成分基本一致。

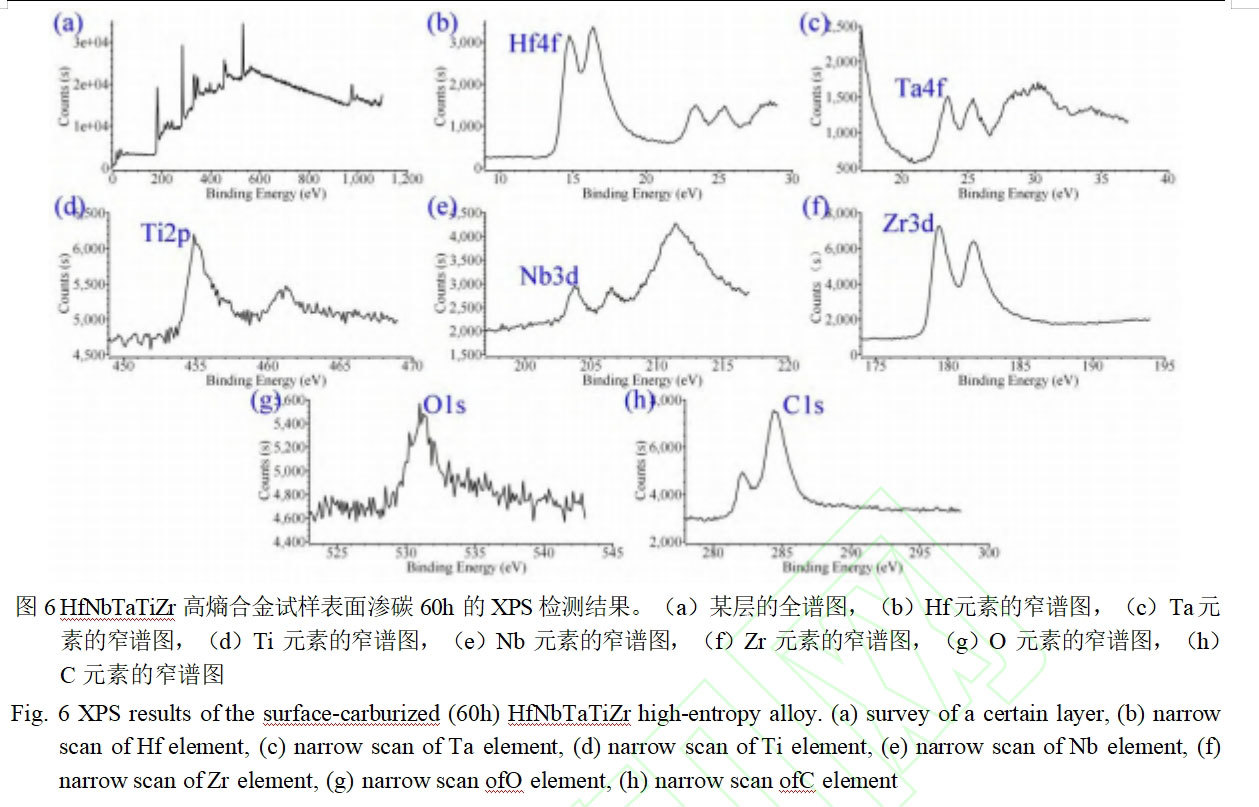

表面渗碳处理60h后试样表面的XPS检测结果如图6所示。XPS全谱图(图6(a))和窄谱图(图6(b)~6(h))显示了Hf、Nb、Ta、Ti、Zr、O和C元素的结合能特征峰。这5种金属元素的结合能特征峰位均向高能量方向显著地偏移(表5)。相比于表面渗碳处理而引入的足量C元素,微量O元素并不能显著地影响这些金属元素结合能特征峰位的偏移结果。换句话说,尽管表面物相显示为HfC,但是C元素与这些金属元素均存在得失电子的化学过程。

2.3 高温轧制对合金试样的影响

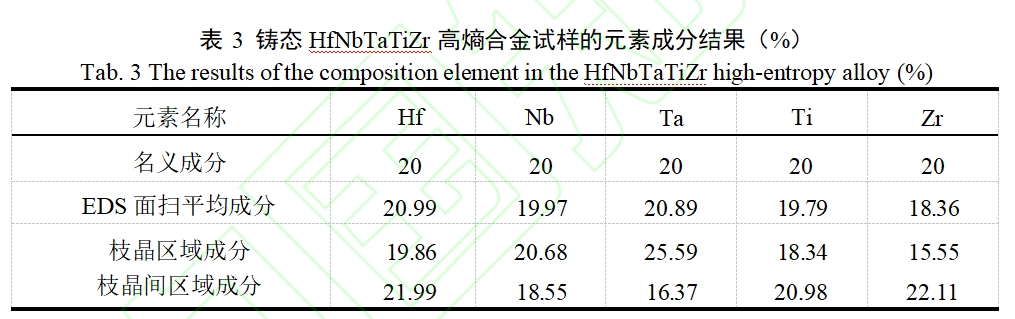

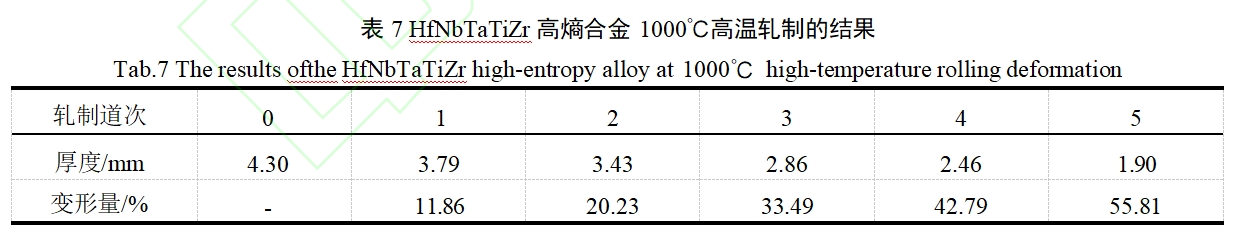

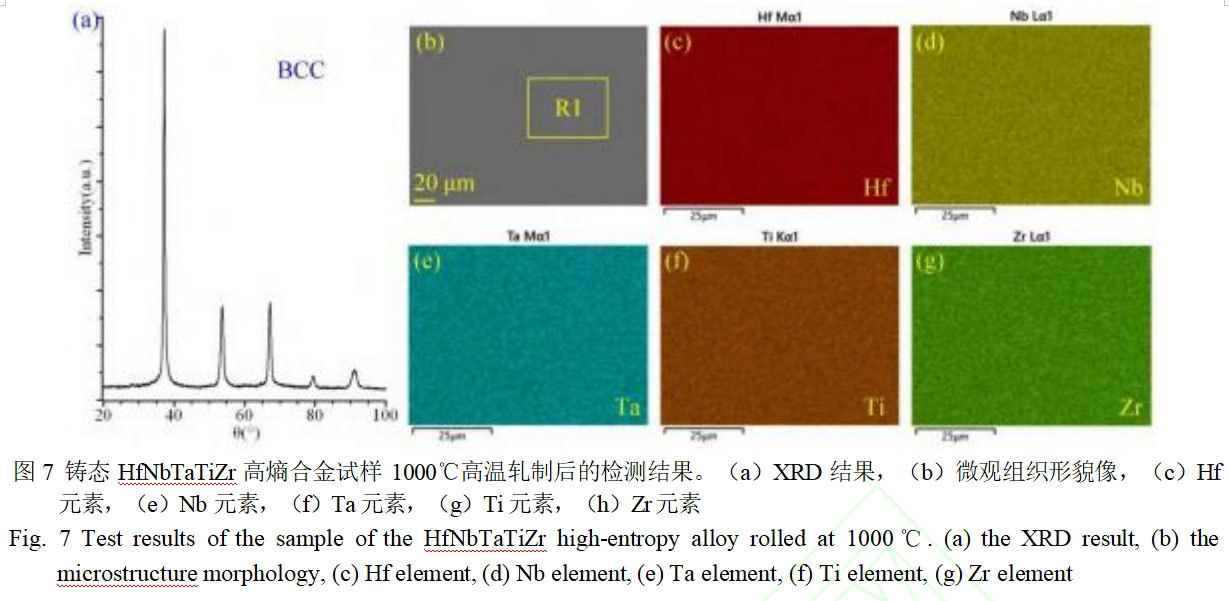

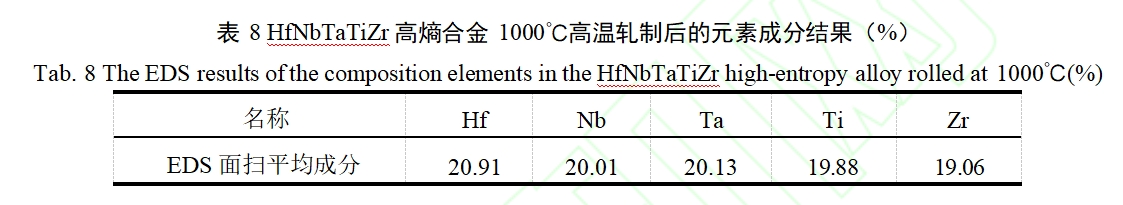

HfNbTaTiZr高熵合金在1000℃高温轧制前后变形量的计算结果如表7所示。合金初轧厚度为4.30mm,终轧厚度为1.90mm,轧制总变形量为55.81%,经过5道次轧制后合金表面无宏观裂纹。XRD结果显示试样为单相BCC结构,如图7(a)所示。合金内部显微组织致密,未观察到裂纹或孔洞等缺陷,如图7(b)所示。研究表明该合金的室温压缩塑性超过50%[26]。这意味着HfNbTaTiZr高熵合金具有良好的室温和高温力学性能。对图7(b)的R1区域进行EDS面扫,结果如图7(c)~7(g)和表8所示,未观察到高熵合金组成元素在局部区域的富集现象。这意味着1000℃高温轧制过程可以均匀化合金铸态试样的微观组织。

3 结论

本文主要使用了低压真空表面渗碳技术、XRD、SEM和纳米压痕技术等手段研究了表面渗碳和高温轧制对HfNbTaTiZr难熔高熵合金微观组织和硬度的影响。铸态HfNbTaTiZr难熔高熵合金为单相BCC结构。铸态高熵合金5种组成元素的结合能特征峰位均向低能方向偏移,说明这些金属元素周围的平均电子密度提高了,意味着不同种类的金属原子间存在化学作用。在温度1500℃、处理时间12h、载渗比20、炉压50Pa的条件下可以在高熵合金表面制备出渗碳层。渗层物相为HfC、HfTaC2和TaC2,渗层厚度分布范围为2.5-6μm。当处理时间延长至60h,渗碳层表面物相为HfC,渗层厚度分布范围增长至4-9.5μm,XPS结果显示这些金属元素与碳元素均存在化学作用。通过表面渗碳处理可以显著地提高HfNbTaTiZr难熔高熵合金的硬度。表面渗碳处理后试样内部存在规律排列的板条状析出相,其主要成分为Hf和Zr元素,这些析出相与基体有特定的晶体学取向关系。当延长渗碳处理时间时,析出相的化学成分基本不变而形状可能会改变。此外,Ta、Nb和Ti元素主要在基体中富集。合金在1000℃高温轧制时总变形量可以达到55.81%,其显微组织致密无裂纹。

参考文献:HfNbTaTiZr难熔高熵合金表面渗碳和高温轧制研究

杨光1,2,*李金娜3庞云3马贤1,2王丁丁1马尚义4刘继文3

(1.核工业理化工程研究院天津300180;

2.粒子输运与富集技术全国重点实验室天津300180;

3.东北大学材料科学与工程学院沈阳110819;

4.中国科学院金属研究所沈阳110016)

星尘科技公司提供的球形HfNbTaTiZr难熔高熵合金粉具有优异的高温稳定性、耐腐蚀性和力学性能,适用于航空航天、核工业等领域的高温部件和防护涂层。该合金粉通过均匀的元素分布和球形形貌,提升了打印成型性能和致密度。星尘科技采用先进雾化技术制备的粉末流动性好、氧含量低,可满足增材制造和热喷涂工艺需求,为客户提供高性能材料解决方案。有金属粉末的需求,欢迎联系我们的专业技术人员郑经理13318326187。

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码