利用激光粉末床熔融技术增材制造纯铌和铜用于粒子加速器

发布时间:

2025-06-26

摘要

增材制造 (AM) 技术为生产复杂形状的物体提供了独特的机会,并能够加工高熔点和难加工的材料。本研究重点关注采用激光粉末床熔融 (LPBF) 技术制造的纯铌和铜 6 GHz 腔体的特性分析以及打印参数的优化。特别关注了创新型非接触式支撑结构的开发,该结构可提高具有极小倾角的下向表面的质量。通过这些努力,实现了超过 99.8% 的相对致密度,证明了新型支撑结构在无缝制造 SRF 腔体方面的有效性。此外,还对增材制造的腔体进行了表面平滑处理和性能测试。

引言

传统的减材制造工艺用于生产射频腔体,由于材料要求高且无法重复利用废料,成本通常较高。然而,激光粉末床熔合 (LPBF) 克服了这些问题,因为未使用的金属粉末颗粒可以轻松回收,这使得它非常适合加工铌等昂贵的金属。增材制造可以在短时间内制造出形状复杂的部件。然而,这些技术也存在一些缺点,例如表面光洁度低、残留孔隙率高以及原材料中含有杂质。在 LPBF 工艺中,强大的激光会选择性地熔化原料粉末,并将其铺展到金属平台上。然后降低平台,形成一层新的粉末。粉末层厚度的选择受粉末粒度分布等因素的影响。为了优化工艺,我们进行了参数微调,以确定纯铌的最佳工艺窗口。考虑到增材制造技术带来的高表面粗糙度挑战,对增材制造部件的表面质量进行了评估。[1, 2] 确定了铌的最小自支撑角,并深入研究了下表面参数。此外,还开发了创新的非接触式支撑结构,以提高下表面的质量。这些支撑结构充当散热器,改善了散热效果,并显著提高了下表面的质量。[3] 本次研究共制造了三个铌腔体。此外,还生产了两个纯铜腔体,以测试表面处理的有效性。未来的开发方向包括打印 6 GHz 铜腔体、对其进行表面处理以及涂覆超导涂层。一旦打印工艺得到优化,这些腔体的创建既简单又快速,与其他更传统的制造方法相比,这种替代方案极具吸引力。

实验

铌腔体

本研究采用Taniobis GmbH(德国戈斯拉尔)提供的AMtrinsic®铌球形粉末,其粒度分布(PSD)范围为18 µm (D10) 至 63 µm (D90)。层厚设定为30 µm。所用的增材制造设备是EOS M100 DMLS(德国克赖灵Electro-Optical System GmbH公司),配备最大功率为200 W的Yb:YAG红色激光器。打印过程在受控环境中进行,使用氩气(Ar)作为惰性气体,以最大限度地降低打印室内的氧气含量,并将O2含量保持在0.15%以下。

为了估算密度,我们采用不同的扫描间距、激光功率和扫描速度组合制作了立方体样品。每个样品的相对密度采用阿基米德法测量,即在空气中和蒸馏水中分别多次测量每个样品的质量。还制作了悬垂样品,以研究增材制造铌部件的最小自支撑角。考虑了从50°到20°的各种角度。同时,还检查了表面下表面曝光参数和非接触式支撑结构的有效性。表面下表面曝光参数包括测试不同的功率和扫描速度值,以及检查不同的间隙宽度。使用Sensofar S Neox光学轮廓仪(西班牙巴塞罗那Sensofar公司),按照ISO 25178标准测量表面粗糙度,以评估打印物体的表面质量。在优化密度和表面质量后,制造了纯铌6 GHz腔体。为了评估通过LPBF制造的用于超导应用的铌腔体的质量,进行了测量以确定临界温度(Tc)和残余电阻比(RRR)。)。临界温度采用电感法测量,RRR 通过测量 300 K(室温)和 10 K(低温)两种温度下的电阻率来评估。

为了确保测试的准确性,专门为这些实验制作了增材制造铌的小样品。样品在成品状态下进行测试,以避免在后处理过程中可能发生的任何微观结构变化,例如使用机械工具或电子放电加工 (EDM) 去除。为了便于移除且避免局部加热的风险,样品被放置在可手动破坏的支架上。这种方法确保了测试结果准确反映增材制造铌样品的特性,而不会出现后处理过程中引入的任何潜在伪影 [4]。

铜腔体

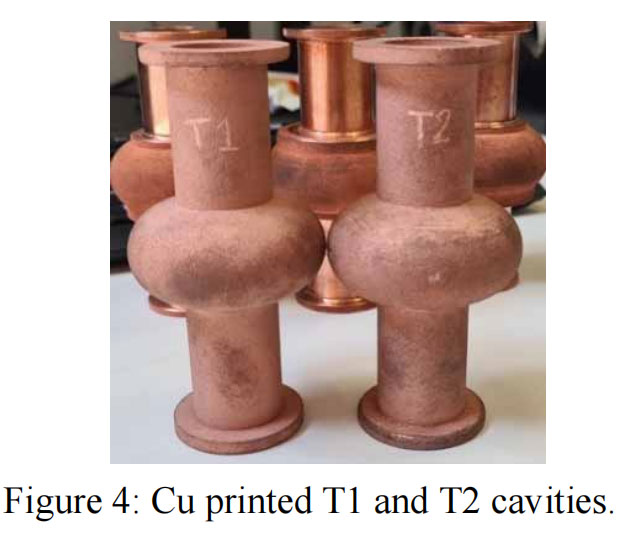

在本研究中,我们利用商用纯铜粉制作了两个 6 GHz 腔体。打印过程采用通快 TruPrint 5000 机器进行,该机器配备工作波长为 515 nm 的绿色激光器,最大标称功率为 1 kW。腔体分别标记为 T1 和 T2 [5]。所有腔体(包括铌和铜)均进行了真空密封性和谐振频率测试。表面处理包括:在 Rӧsler Italiana S.r.l. 进行的传统批量精加工工艺 (MF),在 INFN-LNL 进行振动翻滚 (VT) 和电解抛光 (EP)。Tc 和 RRR 测量也在 Legnaro 进行。

结果与讨论

制备的铌样品最大致密度超过 98.7%。在没有任何支撑的情况下,可实现的最小悬垂角为 35°。然而,使用非接触式支撑系统,可以成功打印倾角小于 35° 的向下表面。值得注意的是,当样品上部与支撑之间间隙较大时,在尝试实现较小角度时会失败。对有无非接触式支撑的样品下皮区域进行了表面粗糙度测量。结果表明,使用这些支撑可以提高表面光洁度。通过设置适当的非接触式支撑间隙,表面粗糙度从65 µm(在无支撑样品上测得)降低到35 µm。随后,采用增材制造技术制造了3个纯Nb 6 GHz腔体原型,并进行了初步测试。图1展示了无缝腔体的成功制造。由于EOS M100机器的打印量有限,零件分多次打印完成。因此,第一个原型(“小腔体”)的截断长度与标准长度相比有所缩短。

对Nb腔体进行了断层扫描分析,以监测打印部件的壁厚和内表面质量。尽管铌的高原子序数带来了诸多挑战,但分析表明,打印材料呈现出坚固致密的结构。未检测到内部孔隙,壁厚均匀一致。然而,在腔体上部虹膜区域观察到了一些不规则现象。值得注意的是,如图2所示,在单元和截止点的连接点处,内表面形成了浮渣。这种现象很可能是由于打印过程中该结构高度的热交换不足造成的。

铌和铜腔体的原型均成功通过了泄漏测试,所有样品均未出现泄漏迹象。谐振频率测试在实际制造条件下和室温下进行。测量结果表明,通过LPBF工艺,组件性能具有出色的可重复性,频率值非常接近6 GHz的目标频率。小腔体测得频率为 5.999 GHz,“大腔体 1”测得频率为 5.995 GHz,“大腔体 2”测得频率为 5.999 GHz。为了评估其超导性能,还制作了小型增材制造样品,其临界温度 (TC) 为 9.15 ± 0.01 K。样品的残余电阻比 (RRR) 值为 8。这些结果与传统工艺加工铌的结果一致,表明增材制造工艺对材料的超导性能没有显著影响 [4]。

铌腔体处理

目前,打印的三个铌腔体中有两个已经完成处理,分别是“小腔体”和“大腔体 1”。“大腔体 2”的额外处理将在不久的将来进行。“小腔体”共经历了三次振动翻滚处理,总时长为 390 分钟。 VT 表面处理后,原型的内表面表现出明显的光滑度,尽管存在一些点蚀ke缺陷仍然可见。然而,在VT工艺之后,没有检测到新的裂纹或泄漏。由于无法在不切割原型的情况下用探针进入腔体,因此未进行表面粗糙度测量。“大腔体”经历了三次振动翻滚(VT)工艺和三次电化学抛光(EP)工艺。前两次VT工艺总共持续了480分钟。由于仍然存在表面缺陷,最后的VT工艺又延长了24小时。最终表面光滑,没有任何缺陷。总共去除了约0.8克材料。每次VT工艺后,都进行了泄漏测试,所有测试均成功通过。表面未观察到裂纹。随后,使用体积比为1:9的HF(46%):H2SO4(98%)溶液进行了总共三次EP工艺,去除了14克材料,相当于约250微米。最终结果是表面出现了一些大小不一的点蚀痕迹,但总体而言,表面具有明显的反射性,宏观和微观尺度上呈现出明显的平滑效果。不过,表皮效应仍然存在(图3)。泄漏检测测试成功通过。

铜腔体处理

共使用增材制造 (AM) 技术生产了两个铜腔体(见图4)。这两个腔体均在 Rӧsler 进行机械处理,之后在 INFN - LNL 进行处理。

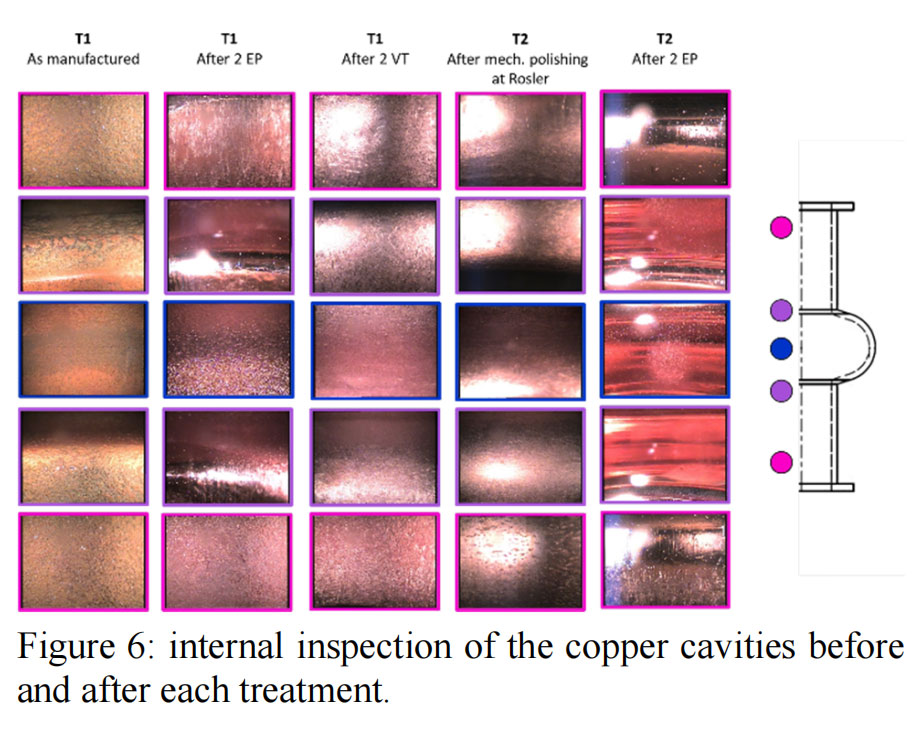

T1 腔体在 Rӧsler 处理后,在振动翻滚 (VT) 处理之前进行了两次电化学 (EP) 处理。在 EP 处理过程中,H3PO4:丁醇 (3:2 v.r.) 溶液垂直流过腔体。在第二次处理中,为了改善表面光洁度,我们反向流动,这与 LNL 处理腔体时的做法相同。两次处理之间进行了真空泄漏检查,未检测到泄漏。两次EP处理共去除了210 µm的材料,总共持续了147分钟。然而,我们发现单靠EP不足以平滑内表面的宏观粗糙度,因此启动了振动翻滚工艺。VT工艺包含两次,总共持续95分钟,额外去除了平均厚度39 µm的材料。然而,在第二次振动翻滚过程中,型腔在虹膜点处破裂。

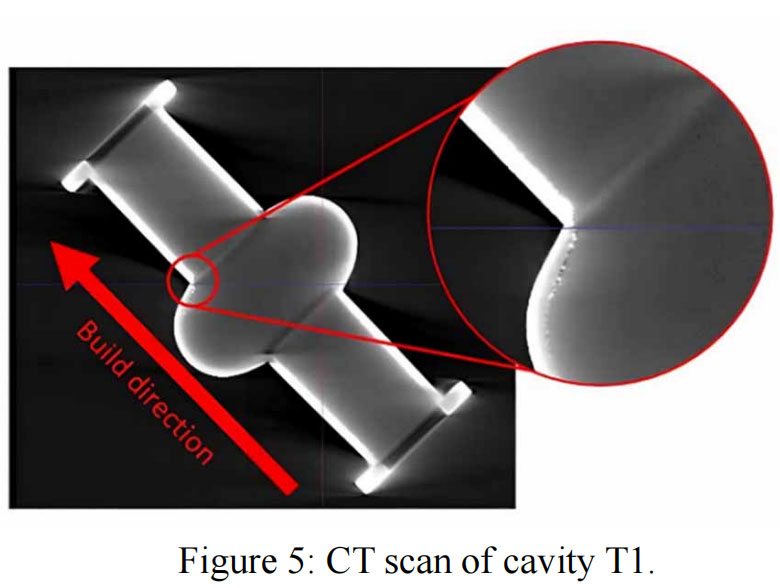

CT扫描显示,下层表皮区域的内部圆角(虹膜)处存在一个脆弱区域,如图5所示。T1和T2型腔均观察到了该缺陷。该缺陷很可能是由打印工艺造成的,具体来说,是打印层厚度过高,或者打印参数没有针对这些原型的下层表皮区域进行充分优化。这对于上层虹膜尤为重要,因为它缺乏任何支撑结构。然而,这个问题可以通过在该区域添加增强结构并优化打印参数(就像Nb腔体一样)轻松解决。

对于T2腔体,我们将工艺过程反过来,先进行机械抛光,然后进行电化学处理。机械抛光由Rӧsler公司进行,得到相对光滑的表面,但存在一些缺陷。随后,进行了一次60分钟的EP处理。EP共去除了94 µm的材料。然而,在腔体虹膜处发现了泄漏。目前尚不清楚该泄漏是由机械处理还是电化学处理引起的。目视检查显示,两种工艺的结合对于提高腔体内表面的均匀性非常有效(图6)[5]。

对于T2腔体,我们将工艺过程反过来,先进行机械抛光,然后进行电化学处理。机械抛光由Rӧsler公司进行,得到相对光滑的表面,但存在一些缺陷。随后,进行了一次60分钟的EP处理。EP处理共去除了94 µm的材料。然而,在腔体虹膜处发现了泄漏。目前尚不清楚该泄漏是由机械处理还是电化学处理引起的。目视检查显示,两种工艺的结合能够有效地提高腔体内表面的均匀性(图6)[5]。 结论

结论

我们进行了全面的微调工作,以优化打印对象的密度和表面光洁度,并特别关注了表皮参数。我们成功利用LPBF增材制造技术生产了无缝纯铌和铜6 GHz加速腔。我们进行了性能测试以评估该制造方法的有效性,并获得了非常有希望的结果。可以实施进一步的表面处理,以最大程度地降低表面粗糙度并解决表面宏观和微观缺陷,例如等离子电解抛光,这可能能够有效地减少表面粗糙度。打印6 GHz腔体的光滑内表面[6, 7]。这项研究仍在进行中,表明我们将继续努力,以加深对增材制造加速腔体的理解和能力。

论文引用信息

SRF2023, Grand Rapids, MI, USA

ISSN: 2 6 7 3 - 5 5 0 4

21th Int. Conf. RF Supercond.

ISBN: 9 7 8 - 3 - 9 5 4 5 0 - 2 3 4 - 9

JACoW Publishing

d o i : 1 0 . 1 8 4 2 9 / J A C o W - S R F 2 0 2 3 - W E P W B 1 1 9

铌作为最轻的难熔金属,具有高熔点、高的高温强度和比强度、无放射性等特点,是航空航天发动机优选的热防护材料和结构材料。星尘科技采用射频等离子体工艺制备的球形铌粉,高纯、低氧、球形度高、表面光滑、无卫星球、极少空心颗粒、粒度分布均匀,具有优异的流动性能以及高的松装密度和振实密度。http://www.stardusttech.cn/products/38.html

更多铌及铌合金粉末材料欢迎联系张经理13318326185

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码