Nb521表面改性Si-Cr-Ti涂层的高温氧化行为

发布时间:

2025-07-15

铌合金由于具有高熔点、高硬度和优良的机械性能和耐蚀性等优点,已在航空航天及核工业领域得到了广泛应用[1]。但是,由于铌的起始氧化温度较低,铌及铌合金的抗氧化性能相对较差。Vilasi[2]报道纯铌 在600 ℃就会 发 生 严 重 的 氧 化 现 象。因此,通常利用在铌合金表面涂覆硅化物涂层、氧化物涂层或贵金属涂层等方法来提高铌合金的抗氧化性能[3]。其中,Si-Cr-Ti涂层 体 系 具 有 高 温 自 修 复 能力强、抗氧化性好、价格低廉、制备工艺简单等优点,成为铌合金常用的涂层体系。Si-Cr-Ti涂 层 体 系成功 应 用 于 美 国 R-1E(110 N)、R-4D(490 N)、R-6C(22N)发动 机 以 及“阿 波 罗”飞 船,Sylvania公司采用 R512E(Si-20Cr-5Ti)硅化 物 涂 层 作 为 铌 合金喷管保护涂层,在1400 ℃空气中涂 层 性 能 十 分稳定[4-5]。然而随着航天科技的发展,对铌合金热端部件使用温度、使用寿命的要求越来越高,对涂层性能提出新的 要 求,因 此,国 内 外 开 展 了 一 系 列 有 关Si-Cr-Ti涂层改性的研究。研究[6-11]表明,通 过 添 加 适 量 稀 土 氧 化 物 或 者改性元素(如 钼、锆、锗 等)可 提 高 涂 层 的 抗 氧 化 性能。国 内 航 天 材 料 研 究 所[6]、上 海 硅 酸 盐 研 究所[7-8]、中南大学[9]等多家单位对铌合金表面 Si-Cr-Ti涂层体系开展了研究。王 禹 等[7]在 C-103合金表 面 制 备 了 锗、钼、钨 改 性 的 Si-Cr-Ti 涂 层,1600 ℃氧化17h后失效;翟金坤等[10]在 C-103合金表 面 制 备 了 Si-15Cr-10Ti-10Zr-0.5Y2O3 涂 层,1400 ℃氧化4.5h质量增加1.84mg/cm2。目前,国内外文献侧重改性元素对涂层性能影响的报道,对改性元素的存在形式、作用机制及其高温氧化行为的相关报道较少。

本工作采用料浆烧结法在铌合金表面制备了钨和 Al+Y2O3 改性 Si-Cr-Ti涂层,研 究 了 这 两 种 涂层在1400 ℃的氧化行为和改性元素的存在形式、作用机制,并探讨了涂层的氧化机理。

1 试验

1.1 试样的制备

试 验 以 Nb521 合 金、硅 粉 (99.5%)、铬 粉(99.5%)、钛粉 (99%)、钨 粉 (99%)、铝 粉 (99%)、Y2O3 粉 (99.9%)为 主 要 原 料。 其 中,使 用 的Nb521合金的主要成分(质量分数)为:wMo5%,wW2%,wZr1%,余量为铌。首先,利用线切割机将 Nb521合金加工成尺寸为10mm×10mm×1mm 的试 样,将 试 样 用 砂 纸打磨、超声波碱洗酸洗和蒸馏水清洗后烘干;然后,按一定配比称取粉状原料,加入适量粘结剂,以酒精为溶剂,在氩气气氛保护下高能球磨24h制备出涂层的料浆;最后,将浆料喷涂于铌合金试样表面并在80 ℃ 下 干 燥 1 h 后 置 于 真 空 烧 结 炉 中,并 在1420 ℃下保温0.5h后随炉冷却至室温得到试样,烧结过程中升温速率为10 ℃/min。

1.2 性能检测和分析

利用高温炉在1400 ℃空气气氛中对试样的静态氧化行为和不连续氧化行为进行测试;采用精度为0.1mg、最大量程为220g的电子分析天平测量试样 的 氧 化 增 重 现 象;利 用 荷 兰 FEI公司 生 产 的Sirion200型扫描电镜(SEM)观察涂层材料的表面组织形 貌 等;利 用 配 有 波 谱 仪(WDS)的 日 本 电 子JXA-8230型电子探 针 显 微 分 析 仪(EPMA)观察 涂层截面形貌,并对涂层截面组织成分进行分析。

2 结果与讨论

2.1 涂层氧化前后表面形貌

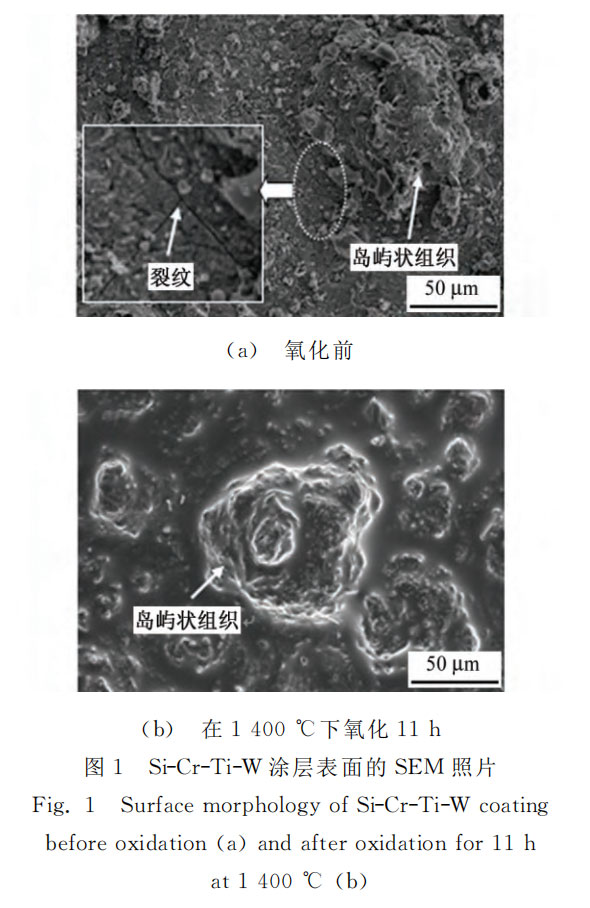

图1为Si-Cr-Ti-W 涂层氧化前后表面的 SEM形貌。由图1(a)可 见,氧 化 前 涂 层 表 面 比 较 粗 糙,存在岛屿状凸起,EPMA 成分分析显示此处钨含量明显高于涂层主体。王禹等[7]认为该凸起是由于钨的熔点较高(3380 ℃),在料浆熔烧过程中仍然以固态存在,冷却过程中未熔化的钨颗粒作为液相形核中心,逐渐形成较大颗粒,以岛屿状保留在了涂层

表面。将岛屿状凸起周围放大观察,可见少量微裂纹,这主要是由于富钨岛屿状凸起和涂层主体的热膨胀系数不匹配,冷却过程中在岛屿状凸起周围区域易出现应 力 集 中。由 图1(b)可 见,经 氧 化 后 Si-Cr-Ti-W 涂层表面形貌 发 生 了 明 显 改 变,表 面 被 均匀的熔融状玻璃膜覆盖,微裂纹减少,但岛屿状凸起依然存在。该玻璃膜是由高温下涂层中的硅同氧反应生 成 的,主 要 成 分 是 SiO2,具有 一 定 的 流 动 性。在表面张力的作用下,SiO2 能有效填补涂层中的裂纹与孔洞,使涂层表面的致密度明显提高。由于氧离子在熔融状SiO2 玻璃膜中的扩散速率很低,从而提高合金的抗氧化性能。

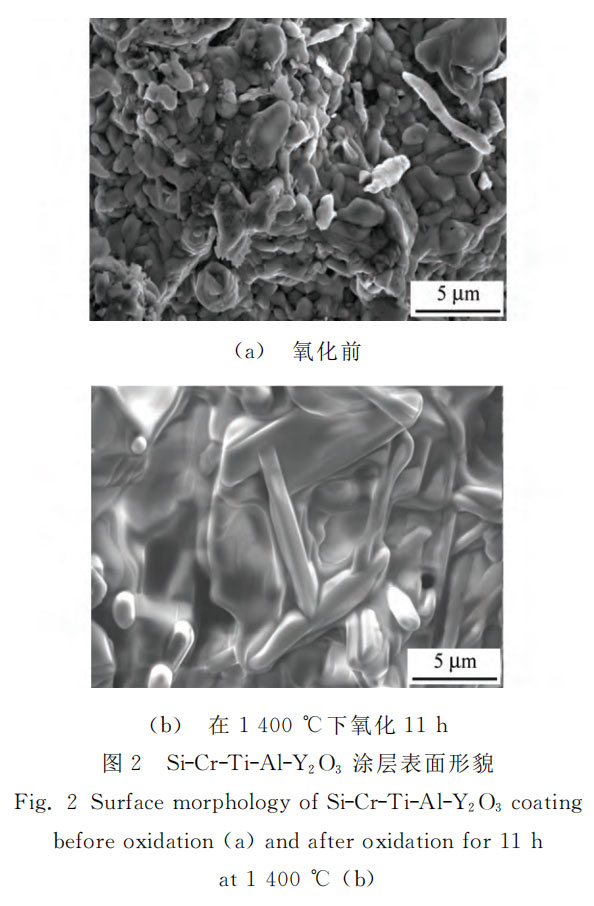

由图2可见,氧化前涂层的颗粒相对细小,表面较为平整且致密度较高。与Si-Cr-Ti-W 涂层相比,Si-Cr-Ti-Al-Y2O3 涂层氧 化 后 的 表 面 更 为 致 密,这主要 是 由 于 涂 层 中 的 硅 和 铝 在 高 温 下 被 氧 化 成SiO2 和 Al2O3,形成的复合玻璃膜比纯SiO2 玻璃膜更致密,且复合玻璃膜热焓高、高温稳定性强、热膨胀系数适中,减少了氧化过程中缺陷的萌生[12]。

2.2 涂层氧化前后截面形貌及成分

2.2.1Si-Cr-Ti-W 涂层

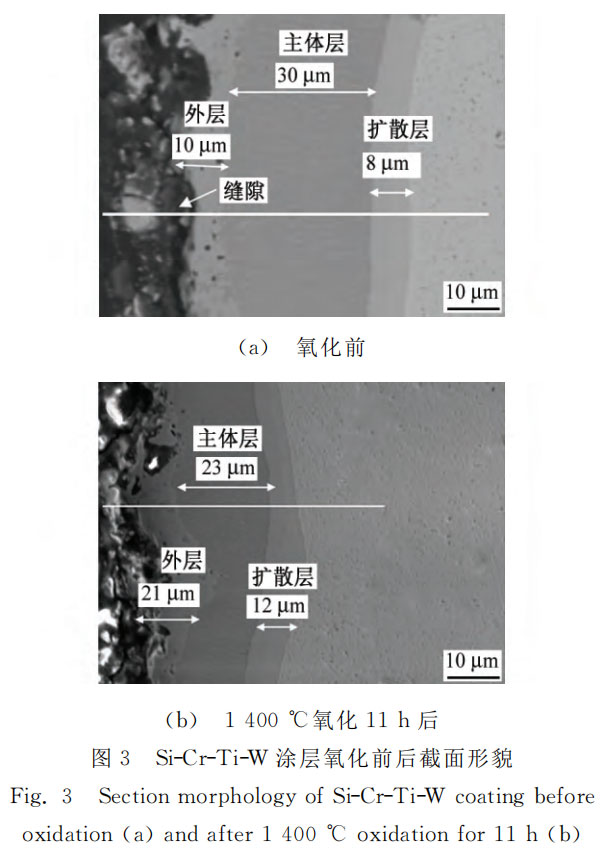

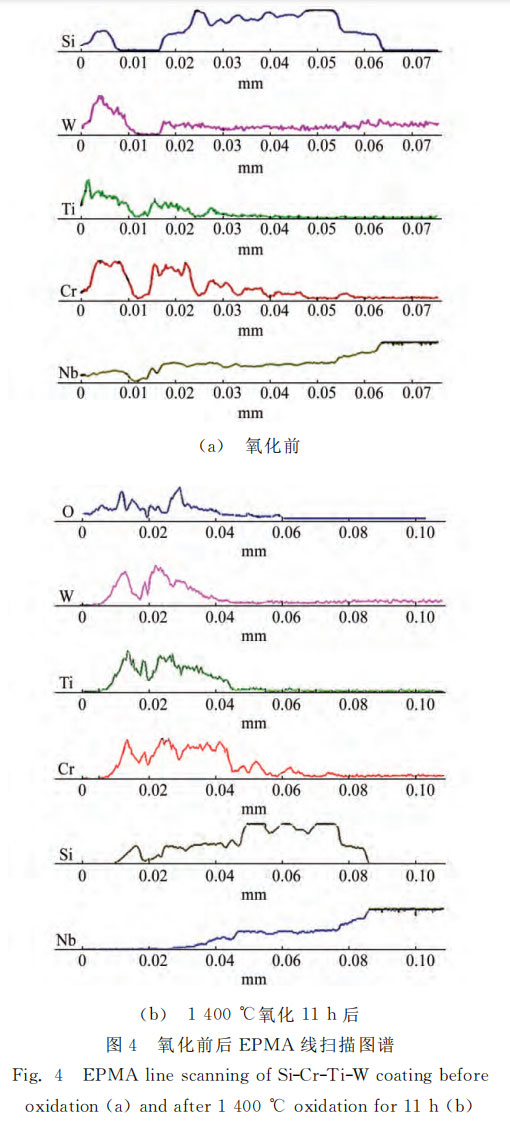

图3和 图4为Si-Cr-Ti-W涂 层 氧 化 前 后 的 截面 形 貌 及EPMA线 扫 图 谱 。从 图3(a)中 可 以 看出,涂层整体均匀致密,与基体结合良好,厚度约为50μm,大致可分 为3层,分 别 为 外 层、主 体 层 和 扩散层。涂层的外层厚度约为10μm,主要成分为 MSi2和少量的 M5Si3(M 代表铬、钛、钨、铌)。其中 钨 元素含量较高,这主要是由于钨在熔烧过程中发生了向表层的迁移[7]。从图中可以看出,该层相对疏松,存在孔洞和易剥落现象,这可能是因为:(1)熔烧过程中,涂层中的硅快速向基体扩散,表面的硅含量减少,而难熔元 素 铬、钛、钨 等 扩 散 速 率 较 低[13],遗留在表面形成疏松的表层;(2)硅原 子 扩 散 需 要 硅 在亚晶格中的空位发生反向移动,或沿晶界移动,大量的空位聚合形成了柯肯达尔孔洞[14]。

涂层 的 主 体 层 厚 度 约 为 30μm,主 要 成 分 为MSi2,其中铌含量较高,且靠近外层的主体层中铬、钛、钨含量比靠近基体部分的高。这是由于在熔烧过程中毗邻基体的料浆与基体发生互扩散现象,从而使铬、钛、钨元素在接近基体位置处的含量出现小幅降低。熔烧过程中,涂层中的铬、钛、钨和基体中的铌同硅反应生成 MSi2,组成涂层的主体层。涂层的 扩 散 层 厚 度 约 为 8μm,主 要 成 分 为Nb5Si3。熔烧过程中,基体 中 的 铌 元 素 与 涂 层 中 的硅元素发生互扩散,反 应 生 成 Nb5Si3 低 硅 化 物。Nb5Si3 扩散层提供了硅含量逐渐变化的成分梯度,使得热膨胀系数在基体和涂层间能平稳过渡,减少了裂纹的产生[15-16],提高了涂层的抗热震能力。由图3(b)可 见,氧 化 后 涂 层 仍 然 可 以 分 为 外层、主体层和扩散层,但其厚度与氧化前相比发生了明显变化。涂层的外层由于被氧化而变得凹凸不平,孔洞明显增多,厚度由10μm 增加至约21μm,其成 分 转 变 为 SiO2 和少 量 的 Cr2O3、TiO2、WO2、Nb2O5 等。 涂层主体层的厚度由 30 μm 降 至23μm,成分仍以 MSi2 为主。扩 散 层 厚 度 由8μm增加至12μm 左右,成分仍以 Nb5Si3 为主。Si-Cr-Ti-W 涂 层 在 高 温 氧 化 过 程 中,硅、铬、钛、钨、铌等元素在外层与氧元素反应生成 SiO2、Cr2O3、TiO2、WO2、Nb2O5 等,表层 元 素 含 量 降 低,主体层中的硅、铬、钛、钨顺浓度梯度扩散至外层参与氧化反 应。随 着 此 过 程 的 进 行,主 体 层 中 的 硅、铬、钛、钨元素逐渐损耗,主 要 成 分 由 MSi2 逐渐 转变为 NbSi2,进而转变为 Nb5Si3,因此主体层厚度减小而扩散层厚度增大。当主体层中 MSi2 完全耗尽并转化为 Nb5Si3 时,涂层无法及时提供与氧元素反应的 硅 元 素,表 面 缺 陷 因 缺 少 SiO2 而无 法 及 时 修复,氧元素通过缺陷进入基体,发生剧烈氧化,涂层失去保护作用。

2.2.2Si-Cr-Ti-Al-Y2O3 涂层

2.2.2Si-Cr-Ti-Al-Y2O3 涂层

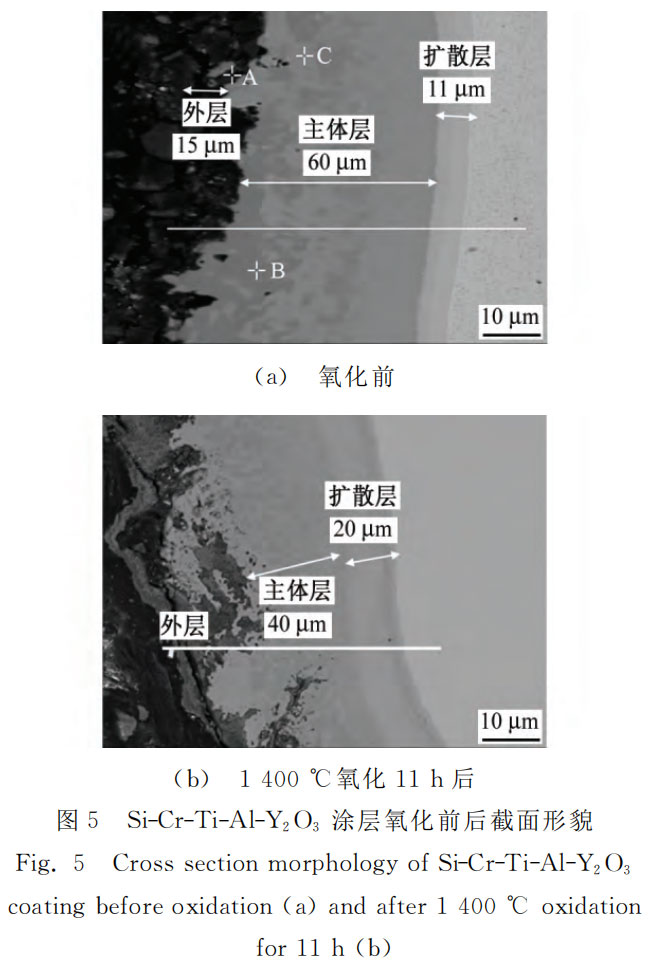

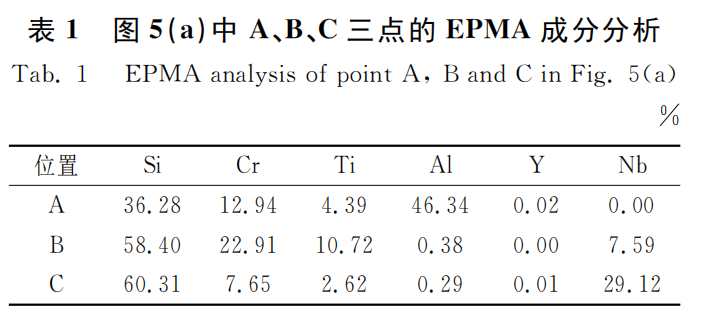

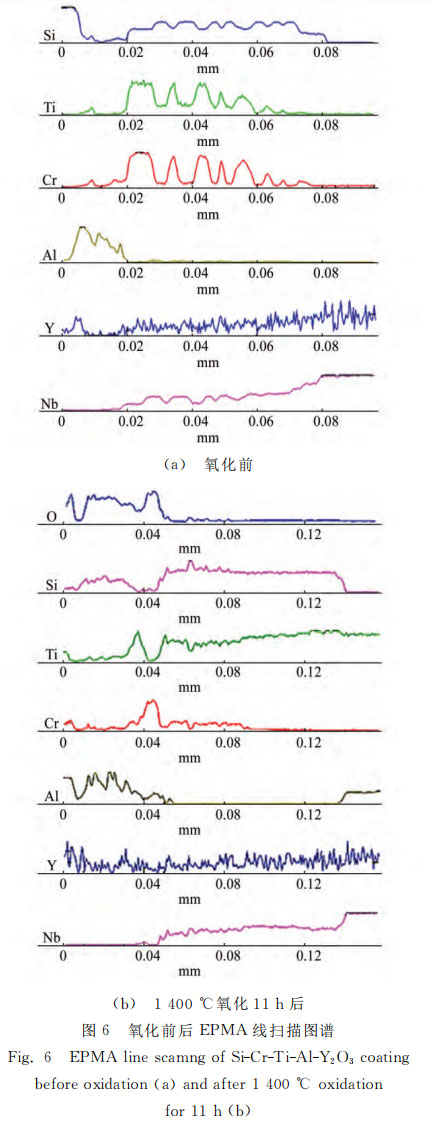

图5和图6为Si-Cr-Ti-Al-Y2O3 涂层氧化前后的截面形貌及成分线扫描图谱。表1为图5(a)中A、B、C的波谱成分分析结果。从图5(a)中可以看出,Si-Cr-Ti-Al-Y2O3 涂层 分 为3层,分 别 为 外 层、主体层和扩散层。其中,外层在图中衬度为黑色,颜色与酚醛树脂相近,对 A 处进行 EPMA 可知,该层由大量铝及少量(Cr,Ti)Si2 组成,厚度约为15μm。主体层厚度约为60μm,主要 由(Cr,Ti)Si2 及 Nb-Si2 构成,图5中灰色B区域主要是(Cr,Ti)Si2,图5中浅灰色 C 区 域 主 要 是 NbSi2。扩散层厚度约为11μm,主要成分为 Nb5Si3。 由图5可见,氧化后涂层表面变得凹凸不平,扩散层由11μm 增加至20μm。Si-Cr-Ti-Al-Y2O3 涂层的氧化过程同Si-Cr-Ti-W 涂层的类似,区别在于外层中的铝和硅在高温下与氧气反应生成主要成分为 Al2O3 和SiO2 的复 合 氧 化 膜[17],复合 氧 化 膜 致密、高温稳定性强,阻碍了氧元素的扩散。

2.3 涂层的氧化动力学

2.3 涂层的氧化动力学

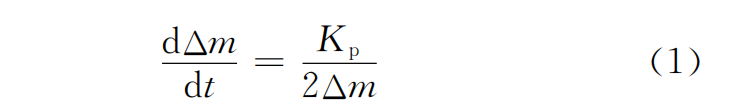

根 据 Wagner氧化 动 力 学 理 论,金 属 氧 化 速 率由正负离子通过已形成氧化膜的扩散控制。以 Δm代表单位时 间 单 位 面 积 增 重,t代表 时 间,Kp 代表氧化速率常数。假设t=0时,Δm=0,则有

该动力学模型的前提是在氧化过程中任一时间温度是持续稳定的,但是实际氧化时由于传热和表面空气流动等 问 题[18-19],不同 区 域 温 度 不 均,因 此Daniel等[20]提出对模型加以如下修正。假设样品t→ti 时,Δm→Δmi,有

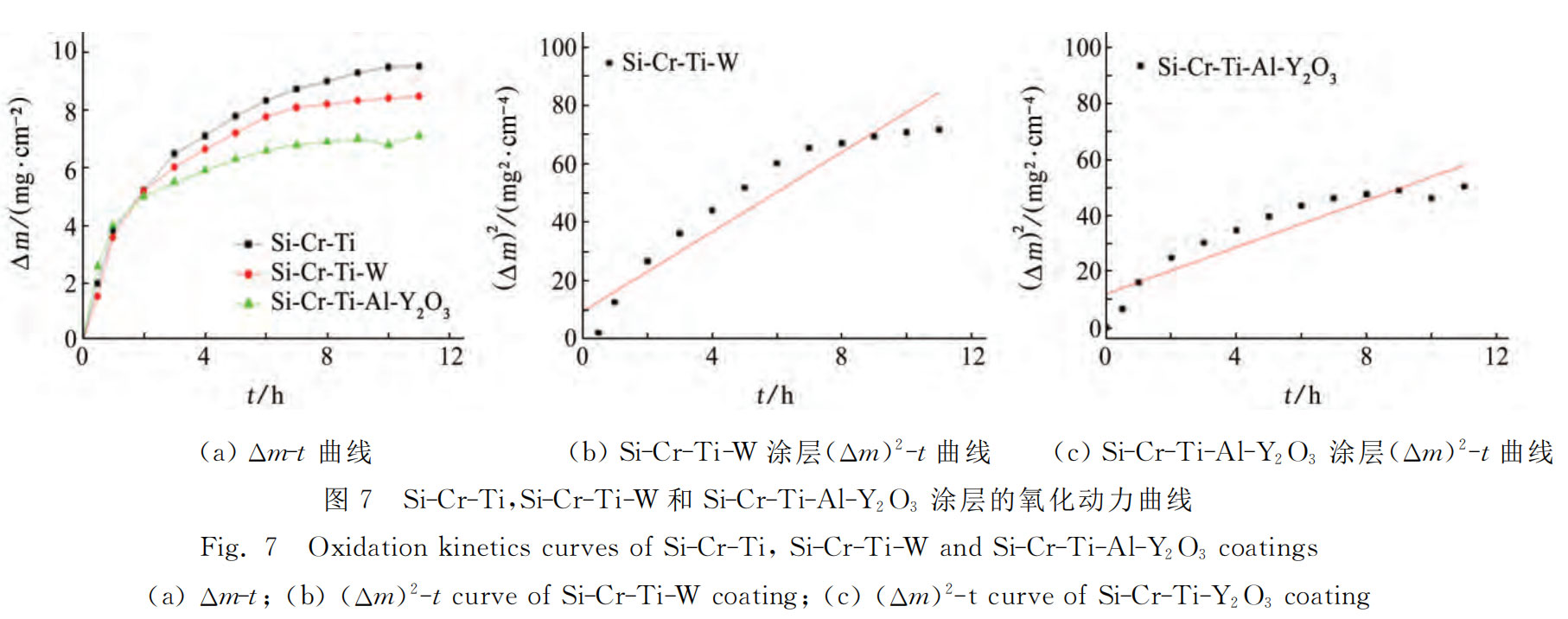

Si-Cr-Ti涂层、Si-Cr-Ti-W 涂层和 Si-Cr-Ti-Al-Y2O3 涂层在1400 ℃的 Δm-t关系曲线及(Δm)2-t关系曲线见图7。从图7(a)中可以看出,氧化可分为三个阶段。氧化初期(0~1h)增重较快,此 时 涂层中的硅、铝 等 同 氧 反 应 生 成 SiO2、Al2O3,形成 熔融状玻璃膜,但尚未完全覆盖表面。氧化中期(1~7h)增重速度减缓,此时熔融状玻璃膜完整覆盖基体,并随着时间延长不断增厚,显著降低了氧元素的扩散速率,涂层增重变缓。氧化后期(7~11h),由于熔融状玻璃膜较厚,氧元素扩散速率降低,涂层中的硅消耗量减少,氧化增重趋于稳定。三种涂层的单位面积增重在2h内差 别 不 大,但 是2h之后 添加了改性元素的涂层增重速率明显低于原始涂层。1400℃氧化11h后,Si-Cr-Ti涂层增重为9.56mg·cm-2,Si-Cr-Ti-W 涂层增重为8.34mg·cm-2,Si-Cr-Ti-Al-Y2O3 涂层增重为6.96mg·cm-2。可见向Si-Cr-Ti涂层 中 添 加 钨 和 铝、Y2O3 均能 够 提 升涂层的抗氧化性能。这是 因 为:(1)钨在 熔 烧 过 程中同硅反应生 成 WSi2,Alam 等[14,21]认为,WSi2 同

氧反应 生 成 SiO2 和 W5Si3,氧在 SiO2 和 W5Si3 中的扩散速率均较低;(2)熔烧过程中,涂层中的铝熔点低、活性高,形成的液相有助于烧结的进行,减少了表面缺陷的产生和硅元素的挥发;(3)Y2O3 颗粒分布于涂层基体中,熔烧过程中可作为形核中心,有利于晶粒的细化与涂层的致密化,减少孔洞和裂纹等缺陷的形成,提升了涂层的表面质量,进而提升了抗氧化性能[6]。从图7(a)中 还 可 以 看 出 添 加 铝、Y2O3 的效 果好于钨。这 是 因 为 铝 和 硅 同 氧 反 应 生 成 复 合 氧 化膜,该复 合 氧 化 膜 较 Si-Cr-Ti-W 涂层 的 纯 SiO2 氧化膜更致密,且复合玻璃膜热焓高、高温稳定性强、热膨 胀 系 数 适 中,因而涂层的抗氧化能力高于 Si-Cr-Ti-W 涂层。图7(b)、图7(c)显示(Δm)2与t均基 本 成 直 线关系,可判定两种改性涂层在1400 ℃的氧 化 曲 线遵循抛物 线 规 律。通 过 对 氧 化 数 据 拟 合,得 出 Si-Cr-Ti-W 涂层 和 Si-Cr-Ti-Y2O3 涂层 的 Kp 值分 别为6.79mg2·cm-4·h-1,4.18mg2·cm-4·h-1,代入式(4)得到两种涂层1400 ℃恒温氧化增重动力学方程见式(5)、(6):

3 结论

3 结论

(1)Si-Cr-Ti-W 涂层在1400 ℃氧化过程遵循抛 物 线 规 律, 动 力 学 方 程 为 Δm =6.79(t-ti)+(Δmi) 槡 2。钨元素 的 熔 点 较 高,在 熔烧过程中会迁移到外表面,冷却过程中作为形核中心,形成岛屿状组织。氧 化 过 程 中 WSi2 同氧 反 应生成 SiO2 和 W5Si3,氧在 SiO2 和 W5Si3 中的 扩 散速率均较低,一定程度提升了涂层的抗氧化能力。

(2)Si-Cr-Ti-Al-Y2O3 涂层在1400 ℃氧化过程 遵 循 抛 物 线 规 律。 动 力 学 方 程 为 Δm =4.18(t-ti)+(Δmi) 槡 2,Y2O3 的 加 入 有 利 于 提 升涂层表面质量。铝元素熔点低、活性较高,形成的液相有助于烧结的进行,减少了表面缺陷的产生和硅元素的挥发。氧化过程中反应生成 Al2O3、SiO2 复合氧化膜,复合氧化膜均匀致密、高温稳定性强且热膨胀系数适中,显著提高了涂层的抗氧化能力。

论文引用信息

腐蚀与防护 第37卷 第5期 2016年5月

铌钨合金Nb521材料具有优良的室温、高温力学性能和高熔点、低密度、高温高强度和可加工性能好的优点。星尘科技生产的球形Nb521合金粉采用射频等离子体球化工艺制成,具有高纯度低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、松装密度和振动密度高等特点。广泛应用于航空航天发动机、武器推进器、火箭导弹液体双组元发动机、核反应堆、潜水器、燃气涡轮机、汽车发动机、柴油发动机、高温炉加热带、高温模具、高温夹具、高温坩埚的制造上。http://www.stardusttech.cn/products_det/177.html

更多详情欢迎联系张经理13318326185

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码