球磨制备纳米晶Nb-W-Mo-Zr合金粉末及表征

发布时间:

2025-07-28

1. 引言

铌因其高熔点(2741 K)、相对较低的密度(8.57 g/cm³)和优异的低温延展性,在钢铁生产、高温合金生产(作为合金添加剂)和运输工业(飞机涡轮发动机、磁悬浮列车和汽车)等诸多领域引起了广泛关注[1]。约75%的铌金属用作低合金钢中的微合金化元素,其余20%~25%用作镍基高温合金和耐热钢的添加剂。仅1%~2%用作高温材料[2]。铌基合金被认为是最有前途的高温结构材料,有望取代最高工作温度约为1273 K的镍基高温合金[3]。为了提高铌的高温强度,人们采用了多种方法,例如固溶强化(W和Mo),以及利用金属间化合物(Nb3Al、Nb3Ir和Nb5Si3)或碳化物相(TiC、ZrC和HfC)进行复合强化[4–7]。

Nb-W-Mo-Zr系低合金钢兼具高强度和低温延展性,合金元素含量达到最佳。通常,Nb-W-Mo系合金采用常见的金属加工工艺制备,例如真空电弧熔炼、锻造、热轧、冷轧以及长时间再结晶退火工艺[3,5–10]。这些工艺存在难以加工复杂形状、材料利用率低、污染严重等缺点[2]。尽管已有研究表明,近净成形铌零件的加工是最可行的方法[1,2],但合金粉末的制备一直被认为是粉末法加工铌合金中最困难的环节。考虑到合金的高熔点和反应性等限制,高纯度粉末只能通过昂贵的工艺制备,例如氢化-脱氢法以及配备电子束或等离子热源的离心雾化法[1]。

纳米晶粉末 (NP) 具有较大的比表面积和较高的缺陷密度(尤其是在研磨粉末中),据报道可在约 0.2–0.3 Tm(Tm 为熔化温度)的较低温度下烧结,且烧结速率较高 [11–13]。由纳米晶粉末制备的样品通常具有特征性的微观结构,表明其具有多种应用潜力 [11]。高能球磨是一种简单但有效的超细粉末制备方法。在此过程中,元素粉末与高速球碰撞,发生严重的塑性变形,并形成高密度的晶格缺陷和位错 [14–16]。这些晶格缺陷和位错以及碰撞球之间粒子温度的瞬时升高加速了组分的扩散,使多组分粉末变成均质合金粉末 [17]。因此,机械合金化工艺 (MA) 可以在室温下生产超细纳米晶难熔合金粉末。已有多项报道证实了通过MA制备Nb-Si、Nb-Cr和Nb-Al复合粉末。然而,迄今为止尚未见通过该工艺制备Nb-W-Mo-Zr系合金粉末的报道[18–21]。

本研究采用机械球磨制备超细纳米晶Nb-W-Mo-Zr合金粉末。研究了球磨时间和球磨速度对颗粒尺寸、形貌、分散性和晶体结构的影响。

2. 实验步骤

单质铌(≥99.8%;≤44 μm)、钨(≥99.9%;≤3–5 μm)、钼(≥99.9%;≤1–2 μm)和锆(≥99.99%;≤4–6 μm)粉末均未经进一步纯化直接使用。

将成分为Nb-5 wt.% W-2 wt.% Mo-1 wt.% Zr(Nb521)的混合粉末放入硬化铬钢小瓶中,瓶内装有WC硬质合金球(直径分别为6、8和10 mm,重量百分比分别为20%、50%和30%)。所有物料处理(包括称重和装料)均在充满高纯度氩气的手套箱中进行,手套箱内的氧气和水蒸气含量较低。球装量为容器最大装量的55%,球粉重量比为20:1。球磨在室温下进行,使用QM-QX4L型行星式球磨机,选定的转速分别为250 rpm(路线1)和450 rpm(路线2),研磨时间分别为2-60小时。研磨后,使用激光粒度分析仪(LPSA-LMS 30)、Cu Kα 辐射 X 射线衍射仪(XRD-MAC Science M21X)和扫描电子显微镜(SEM-ZEISS ULTRA 55)对粉末进行表征。晶粒尺寸和晶格应变采用Williamson-Hall方法,根据X射线衍射(XRD)图谱计算样品的粒径,如下所示[22]。

式中,B、θ、λ、D和ε分别为半峰宽(FWHM)、峰位置、波长(=0.15406 nm)、晶粒尺寸和晶格应变。

3. 结果与讨论

3.1. 粒度分布

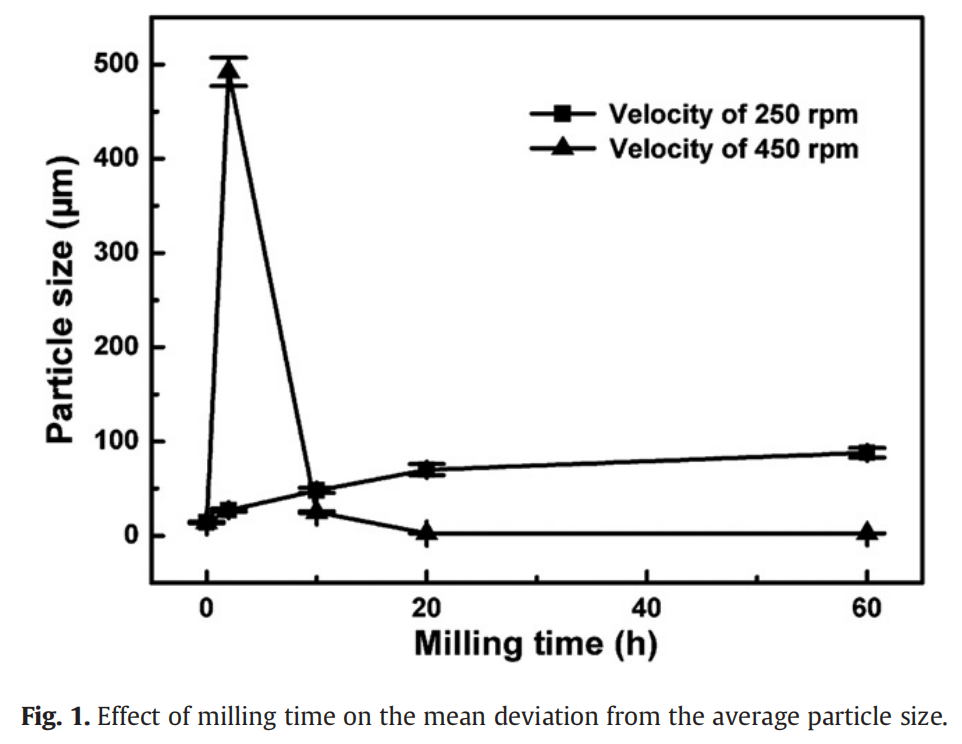

图1显示了Nb521粉末混合物经路线1和路线2研磨后,平均粒度随研磨时间的变化。可以看出,起始粉末混合物的平均粒度约为14 μm。

与路线1所示的增长趋势相比,路线2中Nb521粉末混合物的平均粒度在研磨时间2小时时达到最大值,并在20-60小时之间趋于稳定。这一趋势与其他关于球磨时间对复合粉末粒径影响的研究[23–26]相似。在此过程中,原生延展性铌颗粒在加工硬化后发生冷焊,从而激活断裂机制。当冷焊和断裂过程的速率达到平衡时,即达到稳定状态。路径1中的现象表明,由于球磨能量较低,冷焊而非加工硬化是主要过程。

3.2. 形貌变化

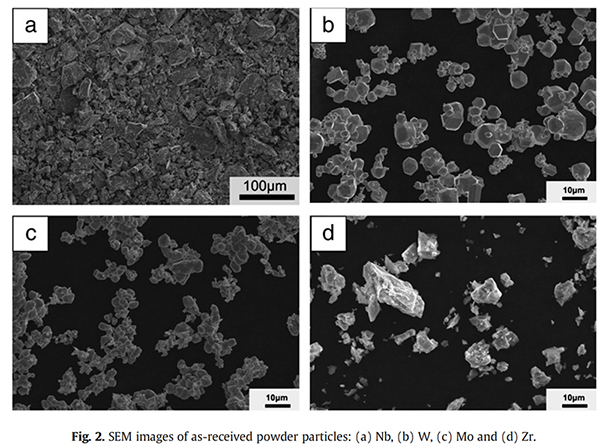

采用场发射扫描电子显微镜(FESEM)观察球磨后粉末样品表面形貌的变化。图2展示了原始粉末颗粒的形貌。从图2中可以清晰地看出,初始铌粉末由各种尺寸的大型不规则颗粒组成。钨颗粒呈多面体形状,平均尺寸约为3–5 μm。钼粉的粒径较小(1-2 μm),形貌呈不规则圆形,且易于团聚。锆粉的粒径与铌粉相似,但粒径小得多。

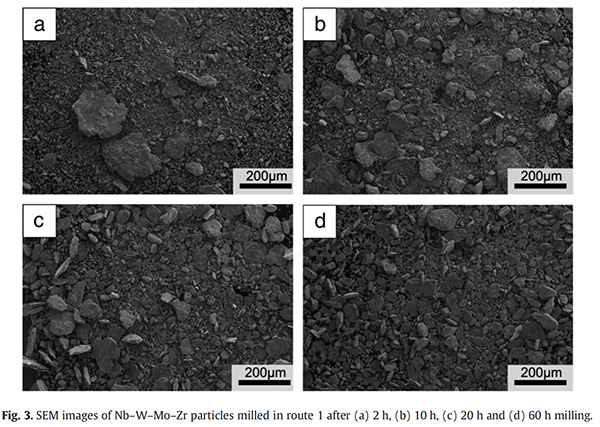

图3和图4分别显示了Nb521粉末混合物通过路径1和路径2研磨后的形貌变化。对于路径1,可以看出平均粒径持续增加(图3)。研磨2小时后,大多数颗粒保持细小,并形成了几个较大的片状颗粒,最大尺寸约为200 μm。随着研磨时间的延长,片状颗粒的比例增加,最大尺寸减小。由于铌粉的延展性以及研磨球产生的低能量,冷焊似乎是研磨过程中的主要机制。在路径1中,较低的研磨速度使得球磨机与粉末颗粒之间的裂纹不足以形成足够剧烈的裂纹,导致片状颗粒持续断裂。

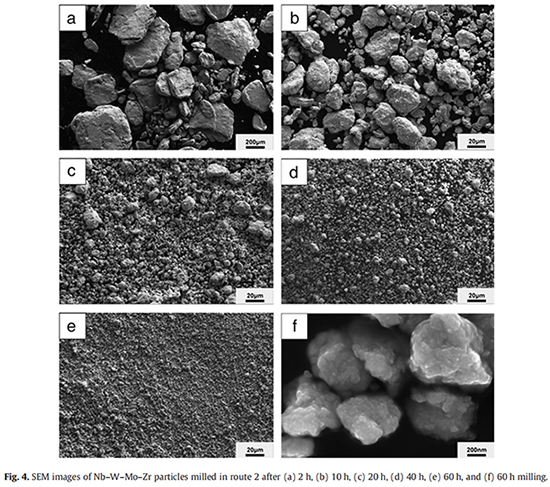

在路径2中,粉末颗粒的尺寸和形状发生了显著变化。尺寸和形状的转变可分为三个阶段:首先形成较大的片状颗粒,然后形成较小的椭圆形颗粒,最后形成超细不规则圆形颗粒(图4)。由于铌粉末具有延展性,在第一阶段,焊接似乎是主要机制,因此研磨2小时的颗粒尺寸较大,形状扁平(图4(a))。研磨10小时后,这些片状颗粒发生加工硬化,从而引发断裂机制(图4(b))。从图 4(c) 和 d) 可以看出,即使经过 20-40 小时的球磨,椭球形貌仍然保持完整,但大颗粒的数量和平均粒径有所减小。这意味着大的椭球颗粒在强烈的冲击下被压碎。继续球磨至 60 小时,得到的颗粒主要为等轴状和不规则圆形的超细颗粒,其尺寸分布范围较窄(图 4(e) 和 (f))。在球磨过程中,随着粒径的减小和加工硬化的增加,压碎颗粒所需的能量也随之增加[23,27]。因此,即使延长球磨时间,处于下限尺寸的颗粒也不会破碎。随着球磨时间的延长,形成了尺寸约为 2 μm 且尺寸分布较窄的稳定等轴状超细颗粒。

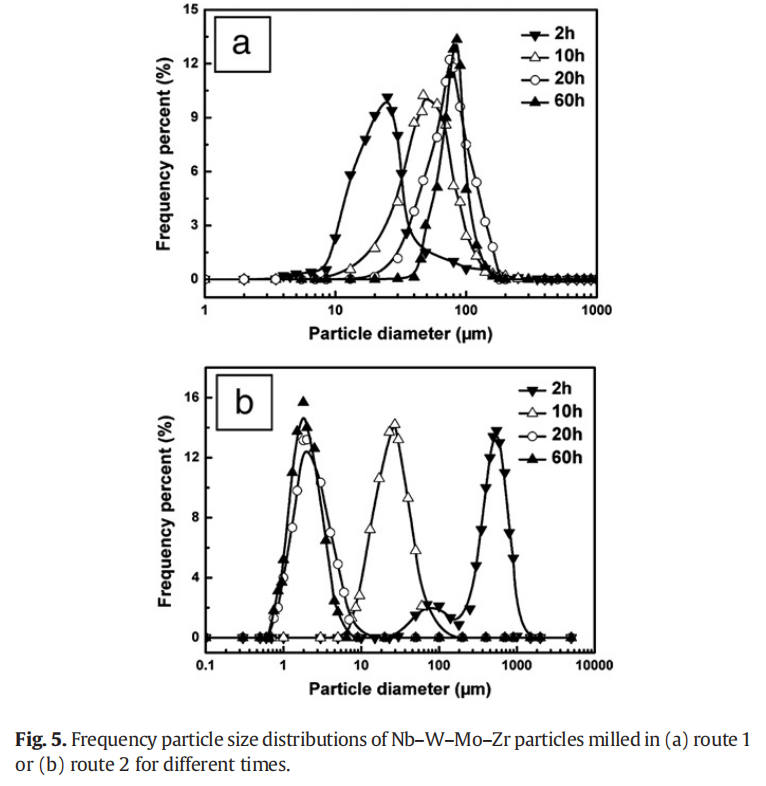

图 5 表示了 Nb521 颗粒在不同路径、不同时间球磨后的频次粒径分布。从图5(a)可以看出,对于路径1,随着球磨时间的增加,不仅频率分布峰值向较大粒径区域移动,而且粒径分布也变窄。然而,与图5(a)相比,图5(b)揭示了路径2中频率分布峰值的变化趋势相反,这支持了图3和图4中的SEM观察结果。

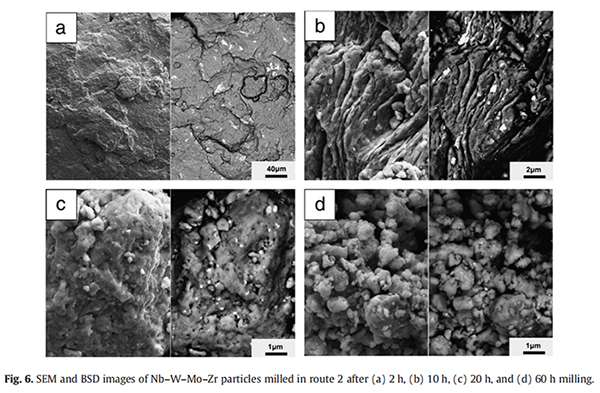

图6展示了路径2中分别经过2、10、20和60小时机械球磨的样品的典型颗粒形貌。在球磨过程开始时,延展性Nb颗粒经历了强烈的冷轧硬质添加剂粉末颗粒在球磨过程中发生焊接,其中一些冷焊在微合金颗粒上形成一层包裹层(图6(a))。由于进一步剧烈的球磨,硬质添加剂粉末颗粒与Nb颗粒发生反复碰撞。在Nb颗粒高塑性变形和加工硬化的作用下,硬质添加剂粉末颗粒碰撞成更小的颗粒,这些颗粒刺入Nb颗粒,分布更加均匀(图6(b、c))。焊接、断裂、刺穿、变形、断裂的顺序导致了均匀的Nb521合金粉末的形成(图6(d))。 3.3. 结构演变

3.3. 结构演变

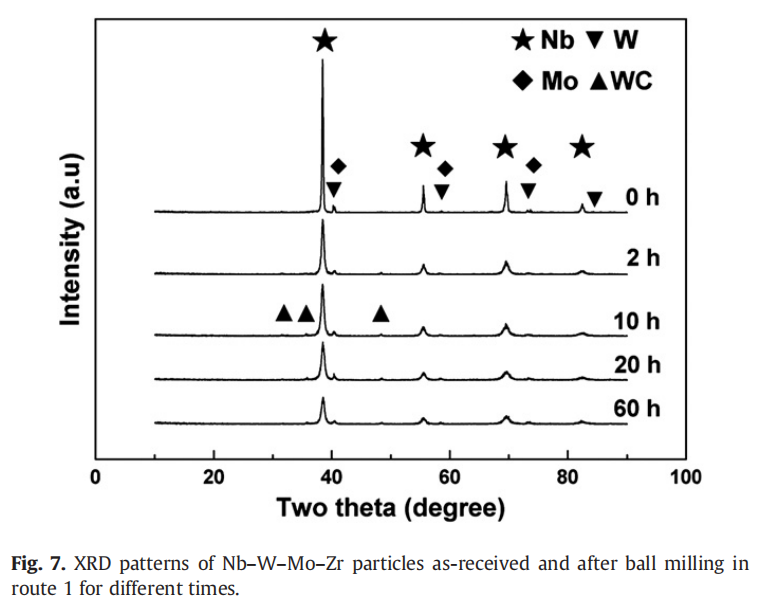

图6和图7分别给出了路线1和路线2制备的Nb521粉末混合物在不同球磨时间下的XRD谱图。 7和8。从图7可以看出,W和Mo的XRD峰在球磨过程中保持稳定,表明路径1对Nb521合金粉末的形成影响不显著。

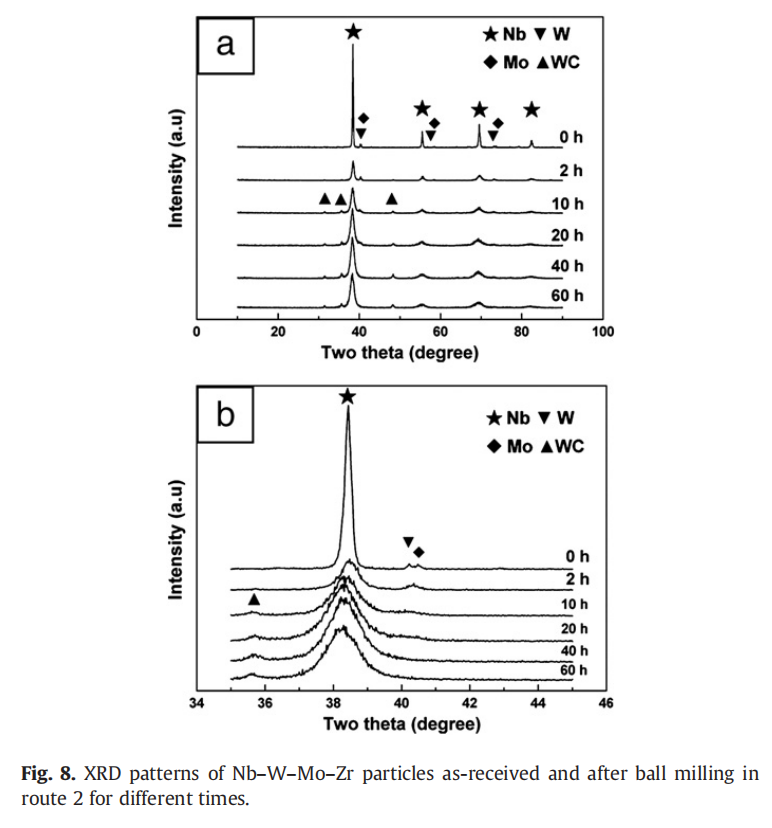

图8显示,Nb521粉末混合物在路径2中发生了一系列变化。与起始材料相比,球磨2小时后,Nb相的衍射峰较低且变宽,而其他元素的衍射峰基本保持不变。这一现象表明,由于Nb颗粒发生了严重的塑性变形,粉末混合物仅发生了Nb相的亚微观结构变化[23,24]。

球磨10小时或更长时间导致Nb衍射峰显著变宽,W和Mo衍射峰强度降低。球磨40 h后,W和Mo的峰消失,表明W和Mo相在Nb相中形成了固溶体(或二次固溶体)。众所周知,高速球磨会为粉末体系补充高能量输入。在此过程中,会产生大量的缺陷,包括位错和新的晶界,使得不同组分之间的扩散变得容易,从而导致W和Mo相在Nb相中形成固溶体。两条路径上WC峰的出现可能是由于硬质金属球的磨损。Zr元素衍射峰的消失可能是由于其含量较少且X射线散射强度较弱。

球磨10小时或更长时间导致Nb衍射峰显著变宽,W和Mo衍射峰强度降低。球磨40 h后,W和Mo的峰消失,表明W和Mo相在Nb相中形成了固溶体(或二次固溶体)。众所周知,高速球磨会为粉末体系补充高能量输入。在此过程中,会产生大量的缺陷,包括位错和新的晶界,使得不同组分之间的扩散变得容易,从而导致W和Mo相在Nb相中形成固溶体。两条路径上WC峰的出现可能是由于硬质金属球的磨损。Zr元素衍射峰的消失可能是由于其含量较少且X射线散射强度较弱。

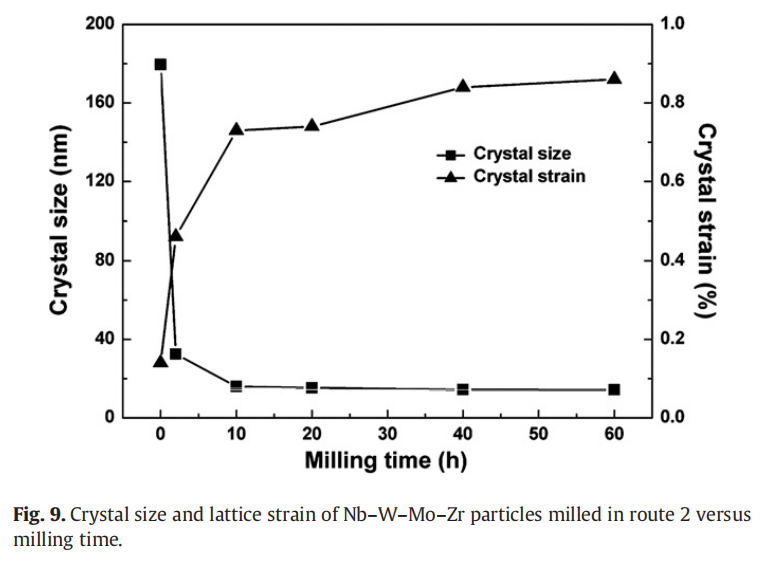

图9分别绘制了路径2中Nb的晶粒尺寸和晶格应变。根据Williamson-Hall方法,球磨前的晶粒尺寸和晶格应变分别约为179.6 nm和0.14%。随着球磨时间的延长,晶粒尺寸减小,但晶格应变增大。球磨40小时后,这两个参数似乎趋于一个常数值,分别为14nm和0.84%。许多论文报道了高能球磨过程中粉末的结构演变机制[14–17]。高能球磨使颗粒在极高的应变速率下发生强烈的塑性变形,导致高密度晶格缺陷和位错的产生以及回复现象[16,17,28]。当应变速率较高时,位错增多,形成位错胞结构,最终形成小角度晶粒边界。随着球磨的继续,小角度晶粒边界转变为完整的纳米晶结构。在此阶段,晶粒尺寸减小,晶格应变急剧增加。晶粒尺寸和晶格应变的恒定值揭示了位错产生和消失之间的平衡。 4. 结论

4. 结论

采用室温球磨制备超细纳米晶Nb-W-Mo-Zr合金粉末。在此过程中,颗粒经历了冷焊、塑性变形、加工硬化和回复阶段。球磨速度是制备合金粉末的一个重要影响参数。当球磨速度达到250 rpm时,冷焊成为球磨过程中的主要机制,球磨60 h后仍未观察到固溶现象。最佳球磨条件为450 rpm,球磨60 h,可制备出晶粒尺寸为14 nm的纳米晶Nb-W-Mo-Zr合金粉末颗粒。

论文引用信息

国际耐火金属与硬质材料杂志 32 (2012) 45–50

难熔金属元素主要包括Ti,V,Cr,Zr,Nb,Mo,Hf,Ta,W等。RHEAs的高温力学性能优于镍基高温合金及其他传统高温合金,且抗辐照性能优异。星尘科技已开发难熔高熵合金粉末系列产品20余种,广泛应用于航空航天、核能等含有放射性环境的行业。可接受成分与粒度的定制,欢迎联系张经理了解更多定制业务13318326185.

http://www.stardusttech.cn/products/105.html

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码