电弧增材制造6061铝合金的组织调控与力学性能

发布时间:

2025-08-05

在传统的制造业中,对于复杂的结构,铸造、锻造等工艺通常成本高、效率低[1-4]。增材制造技术基于CAD/CAM设计,通过离散堆积原理逐层制造实体,能突破传统复杂零件制造的瓶颈[5-7]。与传统的材料切割和组装方法相比,增材制造具有更明显的优势。冷金属过渡技术(ColdMetalTransfer,CMT)是一种新型的电弧增材制造试验手段。相比传统的TIG、MIG/MAG工艺,CMT具有更好的稳定性,更低的热输入量,并且对熔滴过渡的可控性更强。因此,CMT逐渐成为电弧增材制造领域中主要的热源选择[8-9]。

传统的增材制造材料主要是钢、铝、钛等,其中,铝由于其密度小,焊接性好、成形性能优异等优势而受到了研究者的广泛关注[10-13]。DEREKARK等[14]采用直流脉冲GMAW工艺制备零件,添加的焊丝为5356铝合金焊丝并采用CT扫描技术,研究了在不同通孔温度条件下的孔隙分布情况。TAKEYUKIA等[15]、WANGHJ等[16-17]通过变极性钨极氩弧焊研究了4043铝合金零件的电弧增材成形过程。此外,从保强等[18-19]通过优化气孔缺陷、成形尺寸和显微组织,显著改善了材料的力学性能。通过对2319、4043两种铝合金采用AC-GMAW方法进行了研究,发现热输入、工作环境和送丝速度都是影响气孔大小的关键因素,其中热输入的影响最大,使用纯氩气作为保护气可以有效降低气孔率。这些研究为铝合金在电弧增材制造中的应用提供了参考。

6061铝合金因含有多种元素,在焊接过程中易形成三元共晶[20],这种共晶的存在使得合金的凝固温度区间不同于二元合金,可能增加焊接根部开裂的风险,影响材料的力学性能。随焊锤击可明显优化焊缝的受力情况,减少应力集中,并且可以减少气孔等焊接缺陷,也可以改善组织细化晶粒,是一种很好的处理焊道的方法。目前将铝合金增材与随焊锤击结合的研究报道较少,因此本研究采用电弧增材制造方法,研究6061铝合金的组织和力学性能,并加入电动锤击和手动锤击技术,以改善组织和力学性能,比较两种锤击方式对焊道的影响,旨在找出最优的锤击方法,为相关研究提供参考。

1 试验材料与方法

1.1 试验材料及设备

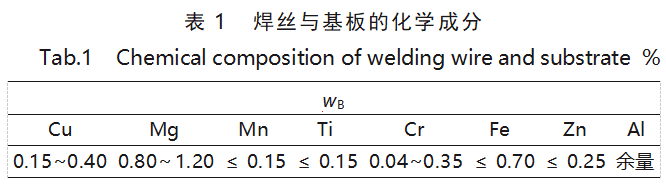

使用6061铝合金板材作为基板,6061铝合金焊丝作为填充材料,其直径为1.2mm。基板的尺寸为200mm×100mm×8mm。6061铝合金的主要化学成分见表1。本研究为单层多道试验,试验设备包括FroniusCMTAdvanced3200焊机、送丝机、控制箱、试验工作平台、焊枪,并用质量分数为99.99%纯氩气作为保护气体。

1.2 试验方法

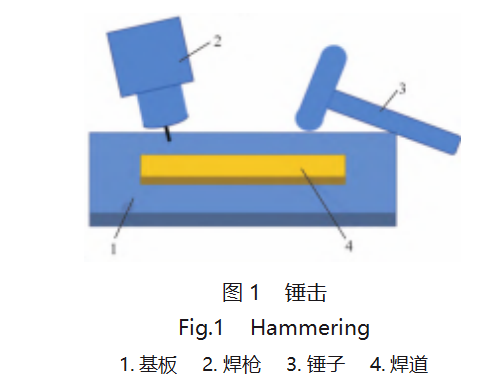

在焊接前的预处理阶段,首先需要对材料进行焊前处理,以去除表面油污和杂质。随后,使用GWS670角磨机对基板进行打磨,直至表面光滑,确保焊接时平整无缝隙。焊接完成后,分别对试样进行锤击,确保每次焊枪抬高的高度是一定的,根据焊道的高度差来判断所施加的锤击力的大小。考虑到锤击变形量的误差,通过平均值来减小误差。锤击位置及锤头大小见图1,载荷为0.245N。试验中保持焊接速度为600mm/min、焊接电流为100A、层间温度为100℃,改变锤击方式(手动、电动以及未锤击),最终得到3个焊件。

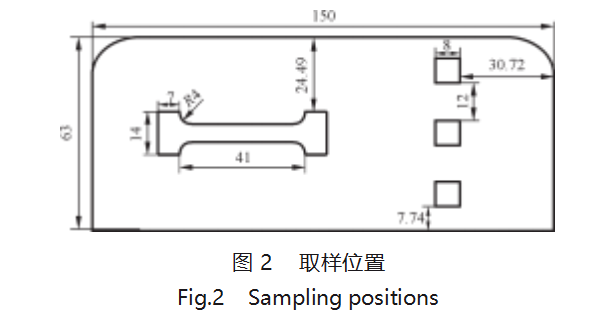

测量焊件尺寸,通过线切割切出用于拉伸试样和金相观察的试样。试样的取样位置见图2。共切割出3组厚度为1.5mm的水平拉伸试样。每块增材焊件分别切出上、中、下3块试样,共计9块金相观察试样。先使用金相试样镶嵌机进行镶嵌,然后依次进行打磨、抛光,并吹干,选择Kroll试剂(HF、HNO3、H2O体积比为1∶3∶96)对试样进行腐蚀,腐蚀时间为7s。腐蚀完成后,使用OLYMPUSPX53光学显微镜观察试样,并分别在200倍和500倍下拍摄图像并记录。随后,对观察过的试样进行再次抛磨,并采用高精度的数字式显微硬度计进行维氏硬度测试,加载载荷为0.245N,每次加载25s,每块抛磨好的试样在5个不同区域分别进行5组测试。拉伸试样尺寸见图2。最后,对切割好的3组水平拉伸试样进行打磨,并使用WDW-100B型万能拉伸试验机进行拉伸,拉伸速率为1mm/min,记录拉伸数据。

2 数据分析

2.1 金相组织图分析

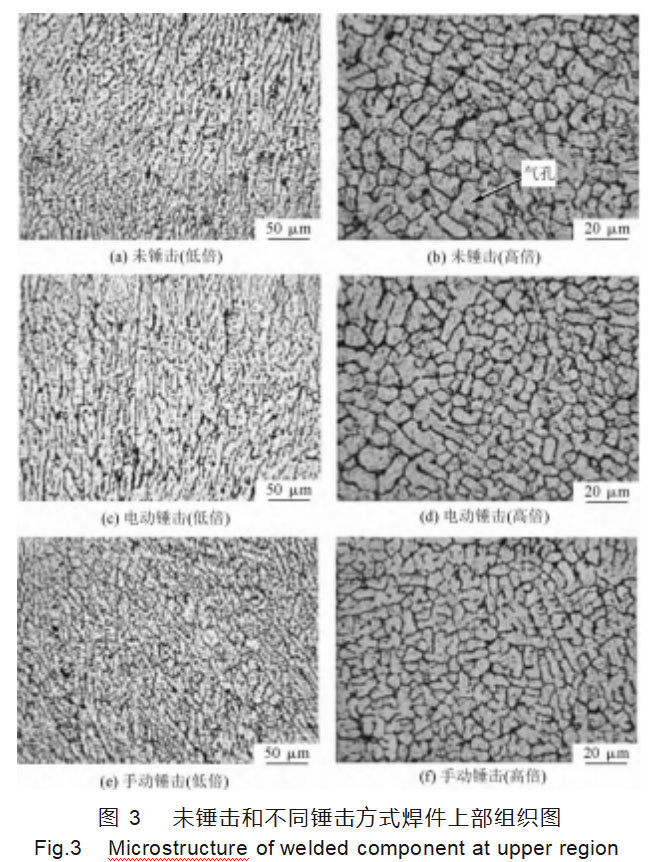

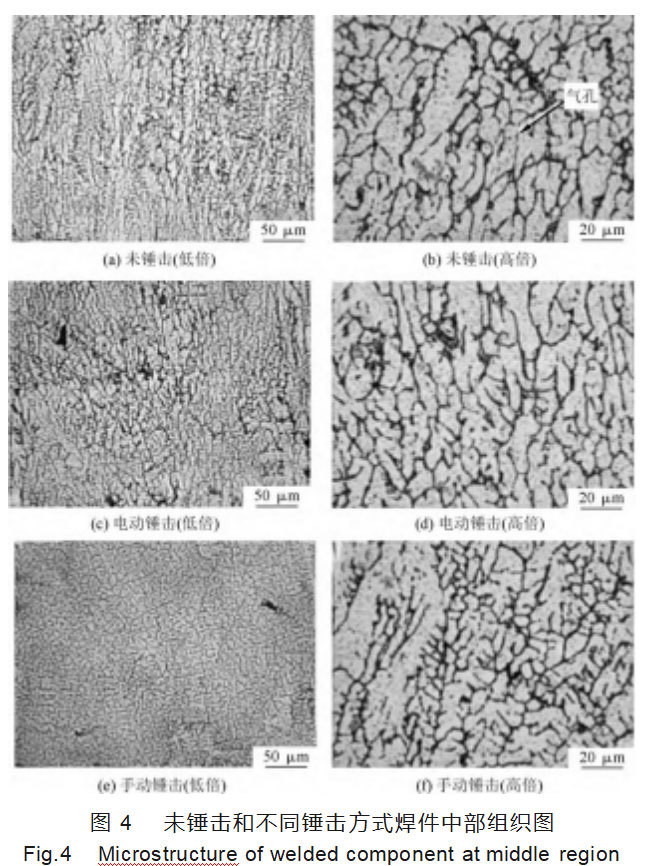

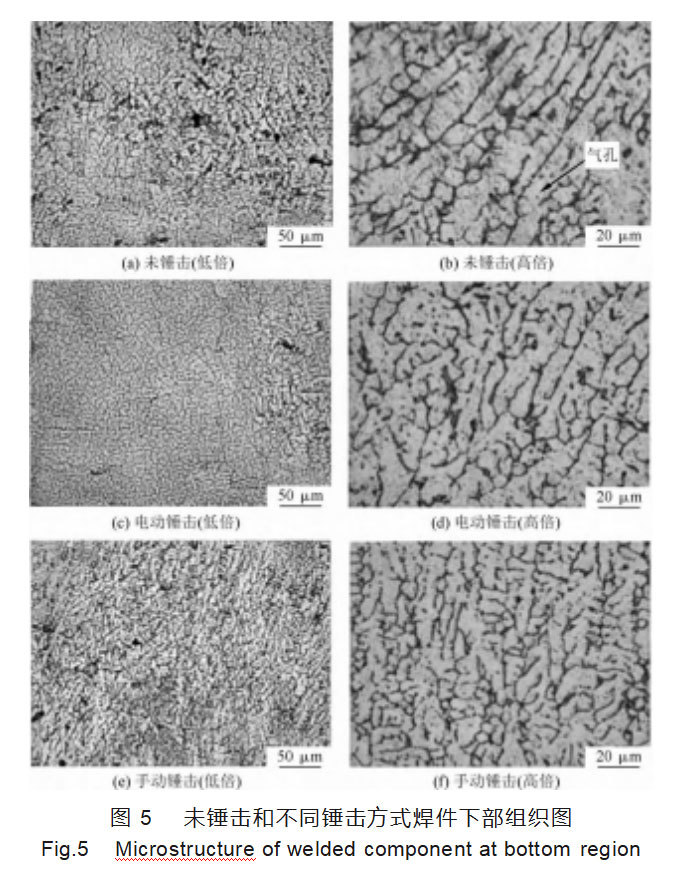

未锤击和2种锤击方式焊件上部、中部和下部组织分别见图3~图5。

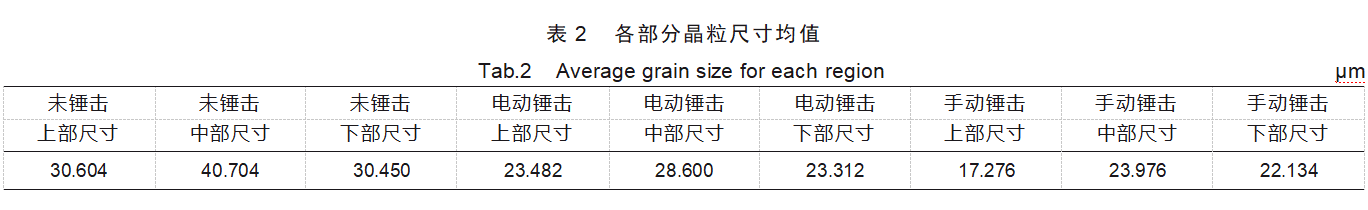

不同锤击方式各部分不同放大倍数下的晶粒尺寸均值见表2。

通过显微组织观察和尺寸数据分析可以得出,未锤击、电动锤击和手动锤击的增材焊件在金相组织存在显著区别。其中,未经锤击的焊件晶粒组织较为粗大,内部结构不够细化,易出现较多缺陷,如气孔或裂纹,影响材料的力学性能。电动锤击的焊件晶粒组织相比未锤击更加细小,结构趋于均匀,因锤击带来的振动有效地细化了晶粒,但效果不如手动锤击显著。手动锤击的焊件组织最为细小,晶粒细化效果最佳,焊件的金相组织最为均匀。手动锤击提供了更加精确的控制,促使更均匀的塑性变形和晶粒细化。焊件在锤击作用下,晶粒细化的原因主要有两方面:一是塑性变形,锤击促使固相区金属产生纵向和横向的延展,导致晶粒在受压的过程中被压缩、细化;二是振动影响结晶,当焊件未完全固化时,锤击产生的振动扰乱了熔池的结晶取向,树枝状晶因振动而破碎,形成了更多的晶核,这使晶界面积增大,增强了细晶强化效果。通过细化晶粒,提高了焊件的强度和韧性,最终达到了增强焊接质量的目的。从显微组织中可以观察到,未锤击的焊件存在更多的焊接缺陷,如气孔等,而经过电动锤击的焊件缺陷明显较少,手动锤击的焊件缺陷最少。原因是锤击作用在焊接过程中通过压实气孔和减少缺陷,提高了焊道的致密性,改善了结构性能,使得材料的组织更加致密,表面缺陷明显减少。这种改善对焊件的整体性能提升有着重要作用。

在形态上,各层焊道的晶粒大小存在显著差异,其中下部的晶粒最为粗大;中部的晶粒相较于下部略为细小;而上部的晶粒最为细小。这种差异的原因在于,每增材一层,下面的焊道会受到上一层焊道的加热,导致热输入量增加,促使晶粒变得粗大。此外,由于下层焊道散热较为困难,这也进一步导致了晶粒的粗大。

2.2 硬度数据分析

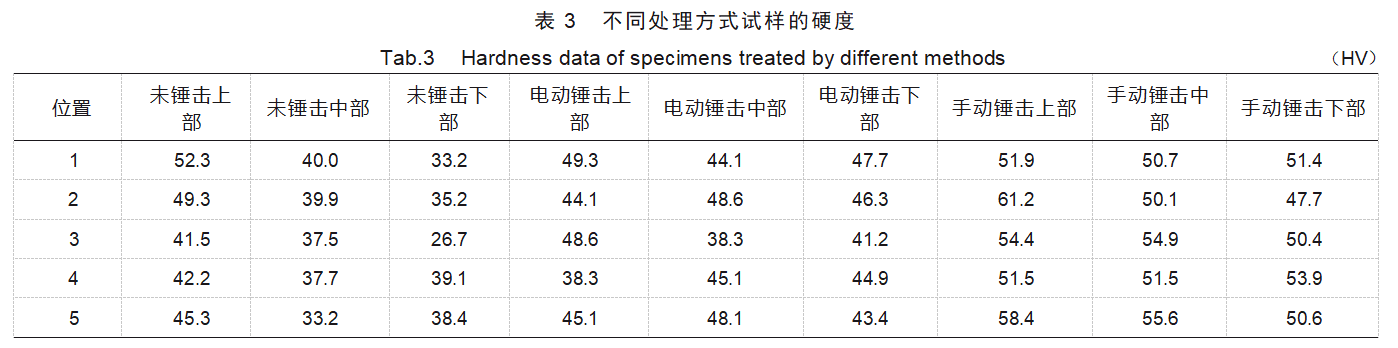

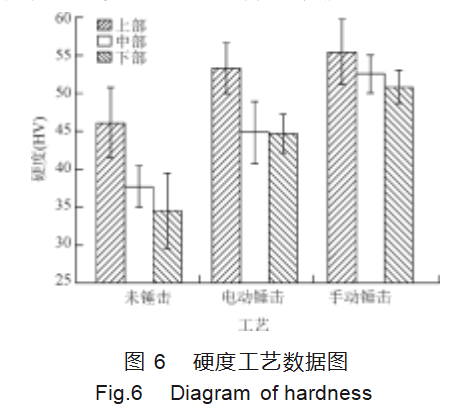

未锤击焊件硬度数据,电动锤击焊件硬度数据及手动锤击硬度数据见表3。

对5组数据求平均值,见图6。可以看出,手动锤击的焊件硬度最大,其次是电动锤击,未锤击的焊件硬度最小。这主要是锤击作用使焊缝金属发生塑性变形,导致位错不断运动并累积。随着位错密度增加,位错在运动过程中相互交割、缠结,从而提高了材料的硬度。手动锤击产生的塑性变形更大,因此焊件的硬度也更高。另一个原因是晶粒细化作用。锤击引发的细晶强化效果进一步提高了焊件的硬度。

焊件上部的硬度大于中部,中部的硬度又大于下部。这是因为上部区域的晶粒更为细小,随着深度增加,晶粒逐渐粗化。细小的晶粒由于具有更强的细晶强化作用,因此上部区域的强度和硬度更高,而下部区域由于晶粒较粗,细晶强化效果较弱,导致强度和硬度相对较低。

2.3 拉伸数据分析

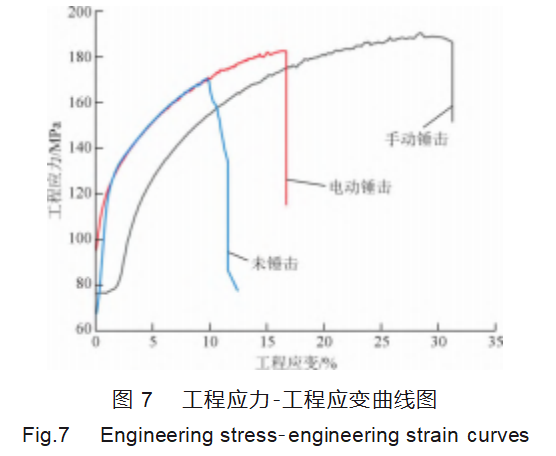

3组应力-应变曲线见图7。可以看到,未锤击、电动锤击和手动锤击焊件抗拉强度分别为170、182和190MPa。

手动锤击的焊件试样具有最高的抗拉强度、最佳的塑性和韧性,其次是电动锤击的焊件,而未锤击的焊件表现最差。这是因为手动锤击能使晶粒变得最细,而晶粒越细,更能有效地阻碍位错的移动,材料中的裂纹在每一个晶体中的扩展越困难,进而避免了应力集中。因此,通过锤击可以细化材料的晶粒,从而改善焊件的塑性和韧性。

3 结论

(1)6061焊件经不同方式锤击后,焊件的晶粒尺寸依次为手动锤击>电动锤击>未锤击,而在同一焊件中,晶粒尺寸依次为上部>中部>下部。

(2)焊件的硬度同样遵循手动锤击>电动锤击>未锤击的规律,并且焊件的硬度随着位置的变化呈现出上部>中部>下部的分布。焊件的抗拉强度和伸长率也表示出相同的趋势。

参考文献:中图分类号TG146.21;TF132文献标志码ADOI:10.15980/j.tzzz.T20240295电弧增材制造6061铝合金的组织调控与力学性能

星尘科技(广东)有限公司是一家专注于增材制造、粉末冶金及表面工程领域的高端球形粉末材料研发与生产的企业。公司核心产品包括钨、钼、钽、铌、铬等稀有难熔金属及其合金球形粉末,采用射频等离子球化技术,具有纯度高、球形度好、流动性优异等特点。产品广泛应用于3D打印、热等静压、激光熔覆等先进制造工艺,服务于航空航天、医疗器械、国防军工等高端领域。公司拥有国际领先的粉体制备设备,并通过ISO9001、ISO13485认证,参与制定多项国家及行业标准,致力于为客户提供从粉体制备到应用的一体化解决方案。更多产品详情,欢迎联系我们的专业人员:郑经理,13318326187.

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码