Ta及Ta-W合金真空渗碳工艺研究

发布时间:

2025-08-11

钽是一类具有高熔点、高沸点的难熔金属,它具有优异的加工性能和耐腐蚀性能[1],主要用作电容器、稀土冶炼和化工用耐腐蚀容器[2-3]。钽的碳化物相比于纯钽具有更高的强度、硬度[4-6],优异的抗烧蚀性能和耐磨性能,目前主要应用于机械加工、航空航天等领域[7-11]。碳化钽的不足之处在于其在室温条件下的加工性能较差,不易成形,从而限制了其使用范。已有研究[12]表明,将碳化钽覆着于金属钽表面可以在腐蚀环境下保护基体组织,提高其抗氧化能力和化学惰性,同时渗碳层化学稳定性和硬度随 TaC 和 Ta2C 比例的增加而提高[13-15]。工业上一般采用渗碳、化学沉积、等离子喷涂等方式在钽表面获得碳化钽层[16 - 17]。渗碳作为机械制造业中应用最为广泛的一种化学热处理方法,它是将活性碳原子渗入工件的表面,提高表层碳浓度,从而获得高碳的渗层组织[18-19]。目前主要的渗碳方式有气体渗碳、固体渗碳、真空渗碳和离子渗碳等。真空渗碳与传统渗碳方式相比,其优势在于渗碳均匀性好,同时可以显著较少二氧化碳和有害化学物质排放,更加环保。目前对钽及其合金的渗碳处理一般采用气体渗碳的方式,使其表面附着一层碳化物,以提高工件的强度、硬度及抗烧蚀能力。不足之处在于气体渗碳过程容易产生晶间氧化物,降低工件可靠性和使用寿命。采用真空渗碳技术可以避免氧化物的产生,保证渗碳后工件质量。目前采用真空渗碳技术对 Ta 及 Ta-W 合金进行表面处理尚未见报道,具体工艺参数对渗碳层物相组成、厚度的影响规律还有待研究。

本文以 Ta,Ta-2.5% W 和 Ta-7.5% W 为实验对象,研究了渗碳时间和渗碳温度对渗碳结果的影响规律,分析了合金元素 W 对钽合金渗碳结果的影响。

1 实 验

本实验采用真空渗碳的方式对 Ta,Ta-2.5% W和 Ta-7.5% W 进行渗碳处理,渗气为乙炔,渗载比1∶ 8,渗碳温度为1300~1500 ℃,保温时间为5~10h,试样渗碳完毕后随炉冷却。渗碳设备选择改装后的真空碳管炉。渗碳前对样品进行表面处理去除杂质、油污和氧化皮,同时保证样品表面粗糙度一致,以排除其他因素的干扰。

2 结果与讨论

2. 1 渗碳层物相分析

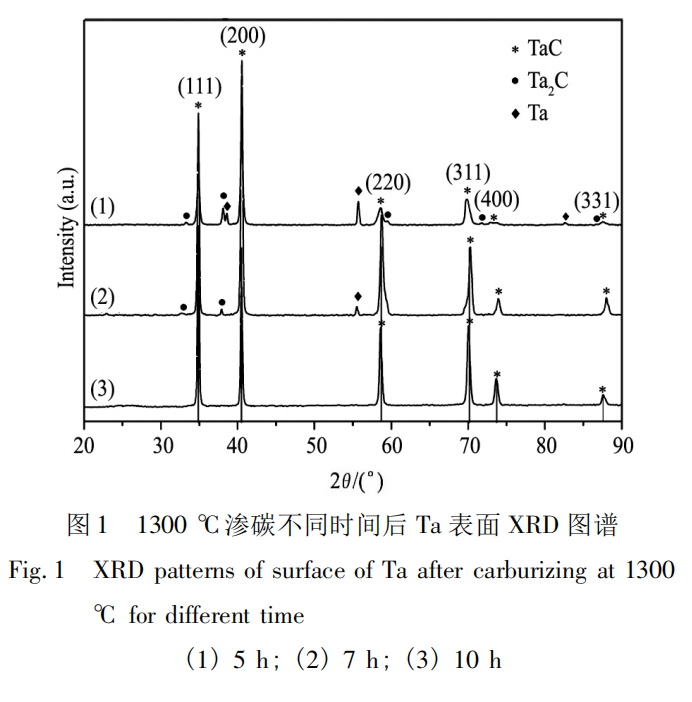

在 1300 ℃,对纯 Ta 采用不同时间进行渗碳处理,渗碳层物相组成如图 1 所示。分析可知,渗碳5h后,纯Ta的渗碳层为 Ta,TaC 和 Ta2C 三相共存。对比渗碳7h后X射线衍射( XRD) 分析可知,随着时间的延长,Ta和Ta2C 相逐渐减少,TaC 相逐渐增加。延长渗碳时间至10h时,渗碳层表面全部生成 TaC。Ta-C 渗碳反应是 C 向 Ta 中扩散的过程,前期C原子向Ta 中扩散并填充于晶体的八面体间隙中,随着扩散的进行,晶格间隙中C原子浓度不断提高,当其浓度达到饱和时,开始形成密排六方( hcp) 结构的Ta2C 间隙相。该过程主要发生以下化合反应: 此时C只填充在部分八面体间隙中,随着渗碳时间的延长,过量的C占据Ta2C 晶格的八面体间隙的同时,晶体结构开始转变( hcp→fcc) ,开始形成立方( fcc) 结构的 TaC,同时未发生反应的 Ta和 C 继续生成Ta2C。式( 2) 为该阶段的主要化学反应:

此时C只填充在部分八面体间隙中,随着渗碳时间的延长,过量的C占据Ta2C 晶格的八面体间隙的同时,晶体结构开始转变( hcp→fcc) ,开始形成立方( fcc) 结构的 TaC,同时未发生反应的 Ta和 C 继续生成Ta2C。式( 2) 为该阶段的主要化学反应: 随着渗碳的继续进行,Ta相全部消失形成Ta2C,当C原子填满八面体间隙时,最终全部生成TaC。X 射线衍射( XRD) 图谱显示在该实验条件下,渗碳层物相构成与渗碳时间密切相关,渗碳时间较短时,样品表面与含C气氛不能充分反应,导致渗碳结束后,表面仍存在未发生反应的Ta和中间相 Ta2C; 延长渗碳时间,最终全部生成 TaC。

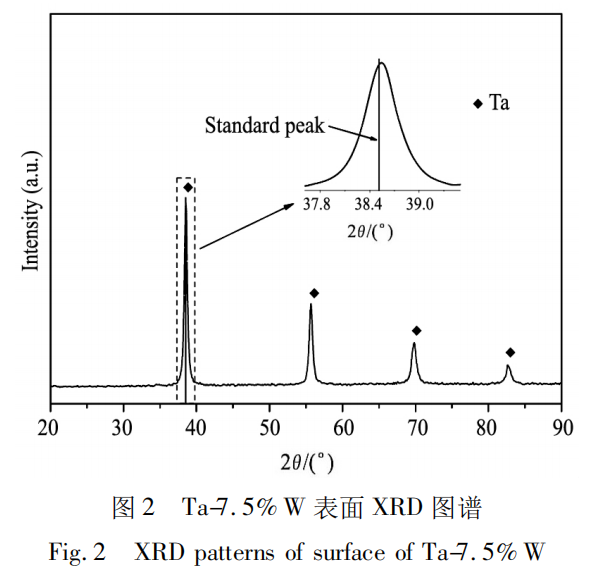

随着渗碳的继续进行,Ta相全部消失形成Ta2C,当C原子填满八面体间隙时,最终全部生成TaC。X 射线衍射( XRD) 图谱显示在该实验条件下,渗碳层物相构成与渗碳时间密切相关,渗碳时间较短时,样品表面与含C气氛不能充分反应,导致渗碳结束后,表面仍存在未发生反应的Ta和中间相 Ta2C; 延长渗碳时间,最终全部生成 TaC。 如图2所示,可知渗碳前 Ta-7.5% W 合金表面为单一的Ta 相。根据 Ta-W 相图可知,Ta-W 合金是无限置换固溶体,W 溶入后仅替换部分溶剂原子的位置,但晶体结构并未改变,即仍保持原来的体心立方结构,因此 XRD 图谱显示合金仅为 Ta相。不同之处在于,图 2 中 XRD 图谱与 Ta 的标准峰之间出现一定的偏移,这是因为W原子尺寸略小于 Ta,溶入后会使Ta的晶格常数变小,从而导致峰的位置与PDF卡的标准峰之间出现偏差。

如图2所示,可知渗碳前 Ta-7.5% W 合金表面为单一的Ta 相。根据 Ta-W 相图可知,Ta-W 合金是无限置换固溶体,W 溶入后仅替换部分溶剂原子的位置,但晶体结构并未改变,即仍保持原来的体心立方结构,因此 XRD 图谱显示合金仅为 Ta相。不同之处在于,图 2 中 XRD 图谱与 Ta 的标准峰之间出现一定的偏移,这是因为W原子尺寸略小于 Ta,溶入后会使Ta的晶格常数变小,从而导致峰的位置与PDF卡的标准峰之间出现偏差。

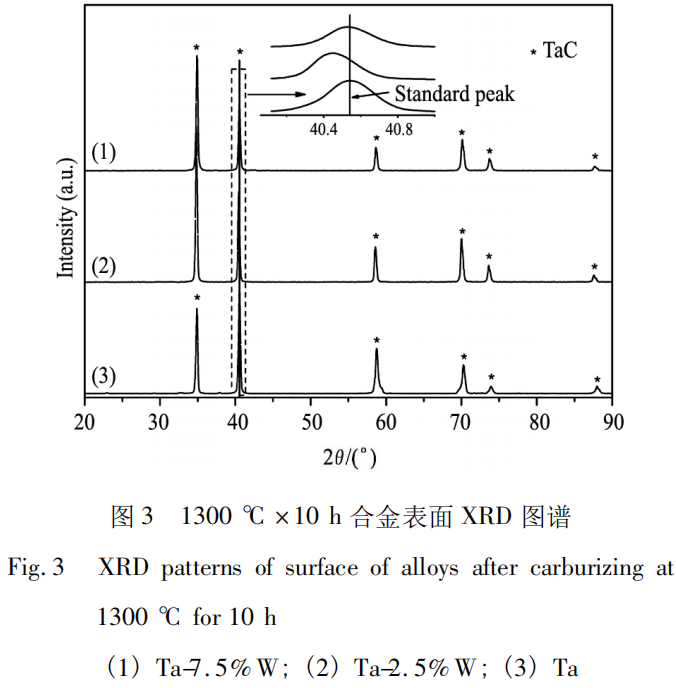

对1300 ℃渗碳10h 后Ta,Ta-2.5%W和 Ta-7.5%W 进行物相检测,如图 3 所示。分析可知,在本实验条件下,样品表层均生成了TaC,未检测到含W相。采用能谱分析( EDS) 进行成分分析后发现,渗碳层含有W元素。说明该实验条件下,C原子只与Ta发生反应,生成钽碳化合物,W仍作为溶质原子固溶于晶体内部。与纯Ta相比,Ta-2.5%W和 Ta-7.5%W 受溶质原子W的影响会导致XRD 图谱发生偏移。

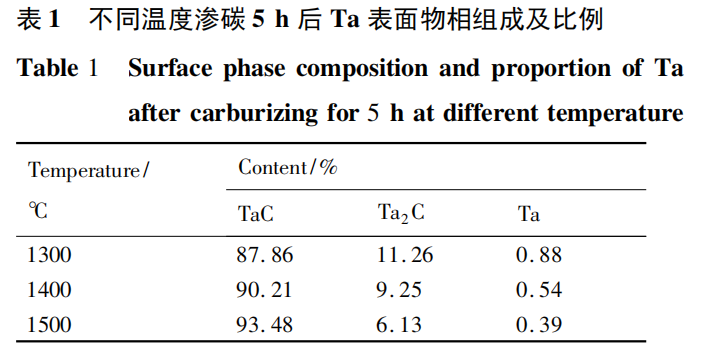

对不同温度渗碳5h,Ta 表面物相组成及所占比例进行分析,结果如表1所示。分析可知,1300℃渗碳5 h 后,Ta表面TaC 含量为 87.86%,1400 ℃ TaC含量为 90.21% ,1500 ℃ TaC 含量为 93.48% 。表明相同渗碳时间内,温度越高,表面生成的TaC所占比例越高。这是因为温度越高,C原子活性越大,有利于扩散反应的进行,因此在某种程度上可以促进 TaC的形成。

2.2 渗碳工艺对渗碳结果的影响

为研究真空渗碳工艺对Ta及Ta-W 合金渗碳层厚度的影响,本实验对纯 Ta,Ta-2.5%W和Ta-7.5%W 采用不同时间和温度进行渗碳处理。实验温度选择1300,1400和1500 ℃,渗碳时间为5.7和10h。如图4所示,渗碳后样品外观呈均匀的黄色( 碳化钽呈黄色) ,光泽度好。

2.2.1 渗碳温度对渗碳层厚度的影响

2.2.1 渗碳温度对渗碳层厚度的影响

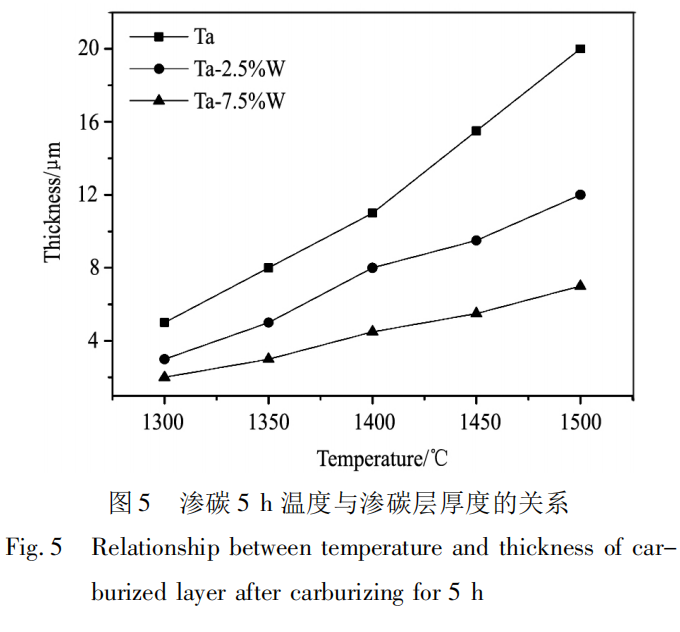

渗碳温度较低时,样品渗碳层厚度较小,因此本文对每个样品分别选取5个不同区域测量渗碳层厚度,以平均值作为实际渗碳层厚度,误差在 0.5~1.0 μm 之间。在 1300~1500 ℃范围内对样品进行5h渗碳处理,实验结果如图5所示。分析可知,提高渗碳温度,渗碳层厚度明显增加。从热力学的角度来看,影响扩散的主要因素是温度和扩散激活能,它们与扩散系数的关系如式( 3) 所示:

式中,D0 为频率因子,Q为扩散激活能,R为气体常数,T为温度。根据公式可知,提高反应温度或者降低扩散激活能都可以有效地增加扩散系数,从而降低C原子的扩散难度。一方面,提高渗碳温度可以加速乙炔的分解,同时提高C原子的活性,使C原子与基体之间的扩散反应效率大大提高。另一方面,渗碳温度升高,Ta 基体内的空位等缺陷密度增加,提高了C原子在基体内的扩散速度,同时Ta原子在合金内的扩散速度也明显增加,碳化层的生成速度随之加快,因此渗碳结束后可以获得更厚的渗碳层。 2.2.2 渗碳时间对渗碳层厚度的影响

2.2.2 渗碳时间对渗碳层厚度的影响

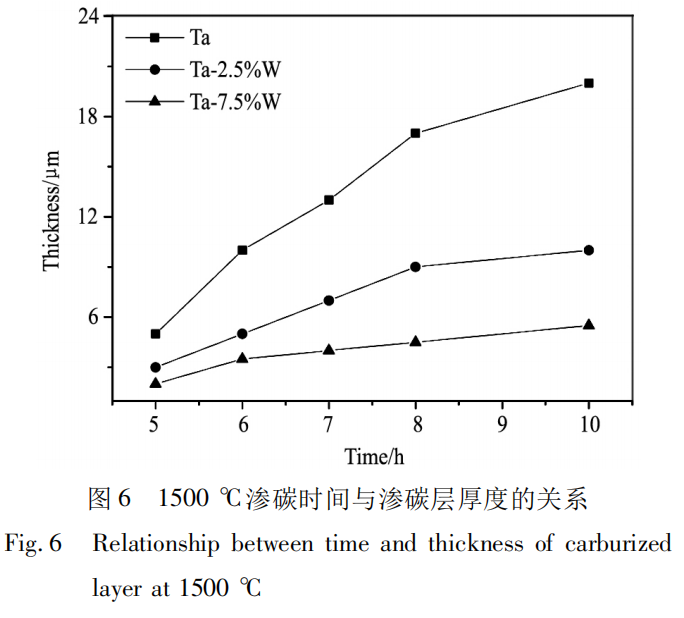

图6是在1500 ℃渗碳后样品渗碳层厚度与时间的关系曲线,观察可知,延长渗碳时间,渗碳层厚度随之增加。文献[21]中指出渗碳层厚度主要取决于时间和温度,且与时间的关系满足抛物线形式:

式中,W为渗碳层厚度,K是渗碳温度与活化能的函数,t为时间。即在相同渗碳温度下,渗碳层厚度随渗碳时间的延长而增加,渗碳层增长速率减缓。根据菲克第一定律可知扩散通量的大小与浓度梯度成正比:

式中,J为扩散通量,D为扩散系数,dc/dx 为浓度梯度。扩散的方向与浓度梯度的正方向相反,因此扩散的宏观流动总是从溶质浓度高的向浓度低的方向进行。因此C原子扩散速率受与浓度梯度影响,浓度梯度越大,扩散速率越快。渗碳前期样品内外浓度差较大,C 原子扩散速率较快。随着时间的增加,一方面部分C原子扩散进基体使浓度差减小,另一方面样品表面形成 TaC,晶体结构由体心立方转变为面心立方结构,晶格间隙减少,提高了C原子跃迁所需激活能。因此渗碳过程中随着时间的增加,渗碳层厚度随之增加,但C原子扩散速率降低,渗碳层厚度增长速率减缓。

2.3 合金元素 W 对 Ta-W 合金渗碳结果的影响

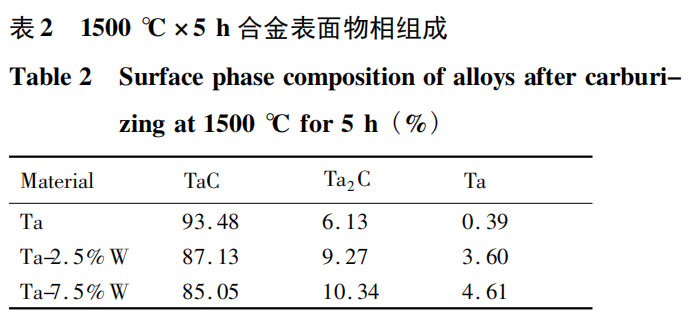

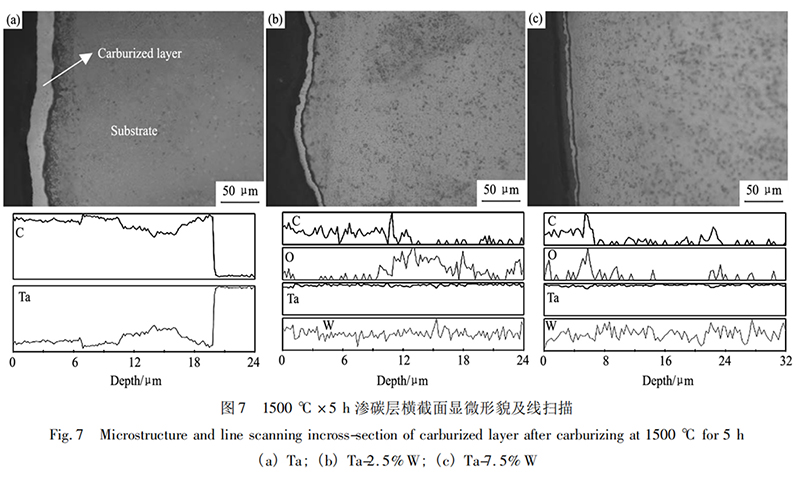

经1500℃ 渗碳 5h后Ta,Ta-2.5%W 和 Ta-7.5% W 横截面显微形貌如图 7 所示,下方是对应的线扫描曲线。分析可知,该实验条件下,Ta金属渗碳层厚度约20 μm,Ta-2.5% W 渗碳层厚度约10~12 μm,Ta-7.5% W 渗碳层厚度仅为7~8 μm。表明合金中 W 元素含量越高,渗碳后获得的渗碳层越薄。这一现象说明元素W对钽钨合金的渗碳过程具有阻碍作用。渗碳过程中C原子以间隙溶体的形式存在于晶格间隙中,再随着反应时间的延长,形成钽碳化合物。在Ta中添加W形成置换固溶体,溶质原子W的原子半径较小,会导致其周围的点阵收缩,平均点阵常数减小,晶格产生畸变,使得晶体结构中的晶格间隙发生变化。这种现象一方面会降低Ta合金中 C 原子的溶解度,另一方面导致 C 原子向Ta中扩散所需激活能大大增加。因此Ta基体中 W 元素的存在会阻碍C原子的扩散,随着W含量的增加,渗碳难度增大,获得的渗碳层越薄。对1500 ℃渗碳5 后Ta,Ta-2.5% W和 Ta-7.5% W 的表面物相组成及所占比例进行分析,结果如表 2 所示,渗碳层TaC与Ta2C的比例随 W 含量的增加而降低,再次证明钽钨合金中W元素的存在会阻碍扩散反应的进行。当渗碳时间延长至 10 h 时,表面均全部生成 TaC。说明在本实验条件范围内,合金元素 W 会减缓渗碳反应的进程,延长渗碳时间可以使钽钨合金表面与含C气氛充分反应,最终全部形成 TaC。

3 结 论

3 结 论

1.在1300 ℃下对金属钽进行渗碳处理,表面物相主要为TaC和 Ta2C。渗碳5h表面为TaC,Ta2C 和Ta三相共存。延长渗碳时间,Ta和Ta2C相依次消失,当渗碳至10h时,表面全部生成TaC。

2. 在 1300~1500 ℃ 范围内,提高渗碳温度,样品渗碳层厚度增加。延长渗碳时间,渗碳层厚度增加,但厚度增加速率降低。在1500 ℃下渗碳10 h,金属钽渗碳层最厚可达35~40μm。

3. 元素 W 对钽钨合金渗碳过程具有阻碍作用,相同渗碳条件下,基体中W元素含量越高,渗碳速率越慢,获得的渗碳层厚度越小。

论文引用信息

稀有金属 第42卷第9期 2018年9月

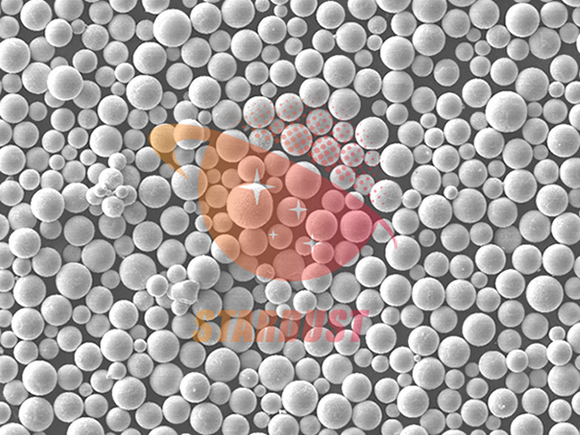

医用级球形钽粉

星尘科技使用射频等离子体球化技术生产的球形钽粉凭借优异的生物相容性与骨长入特性,广泛应用于脊柱、关节、创伤等临床医疗植入物的3D打印。星尘科技在国内率先实现医用级球形钽粉的产业化突破,与国内一流骨科医院、医疗器械公司等共同推进钽金属的临床医疗应用,先后参与制定GB/T 38975-2020增材制造用钽及钽合金粉、GB/T 41883-2022粉末床熔融增材制造钽及组合金相关国家标准项、YY/T1851-2022用于增材制造的医用纯钽粉末行业标准1项、T/CAMDI065-2021增材制造钽金属膝关节假体、T/CAMDI 066-2021增材制造钽金属个体化骨缺损填充体“等团体标准3项,协助完成钽金属临床应用500多例,植入假体包括钽金属椎间融合器骨垫块、髋关节、肩关节、膝关节、踝关节等。http://www.stardusttech.cn/products/33.html

如需了解更多球形钽粉及钽合金粉,欢迎联系张经理 13318326185

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码