喷雾造粒预合金化 W-Ni-Fe 三元合金粉末及射频热等离子体致密球化研究

发布时间:

2025-09-04

钨镍铁(W-Ni-Fe)合金作为高密度钨基合金的典型代表之一,因其密度较高、热膨胀系数小、抗腐蚀和良好的加工性能等特点[1],在现代科学领域及国防和民用工业,如射线防护与引导、工业配重件、核能及能源部件等众多领域具有广泛的应用[2-5]。高密度 W-Ni-Fe 系合金零件的制造大多数采用传统粉末冶金烧结方法,即将各元素粉末通过机械方式预混合后进行模压等方式成形,再采用液相烧结制成毛坯件后进行加工制成零部件[6]。以选区激光熔化(selective laser melting, SLM)和选区电子束熔化(selective electron beam melting, SEBM)为代表的增材制造(additive manufacturing, AM)技术在复杂构件的精密加工方面具有众多优势[7-8]。对于增材制造技术来讲,粉体材料的性能(包括流动性、孔隙率、成分及氧含量等)对其成形构件性能的影响是至关重要的,该技术要求粉末具有较好的流动性与致密性等。因此,研究增材制造用致密球形粉末材料的制备工艺(包括成分设计与致密球化过程等)与方法对其构件性能的提升具有十分重要的意义和广泛的应用前景。

针对 AM 用球形粉末材料的制备,目前主要采用雾化法[9]、等离子体旋转电极[10-12]及射频热等离子体(radio frequency, RF)球化法[13-15]等方式。与其他方法相比,射频热等离子体具有高温、纯净等特点,在难熔系(钨、钼、钽及其合金)高纯球形粉末制备方面具有显著优势[16-18]。国内外许多研究者采用射频热等离子体法对钨粉进行了球形化及相关工艺研究,如加拿大的 Boulos 等人[19]研究了钨粉等颗粒的球化过程,研究发现,对于粒度为 60 μm 左右的颗粒球化率并不高,且表面会粘附部分极细颗粒,分析认为是由于腔室的压力大而导致一些颗粒受热蒸发而形成的;Yu 等[20]对钨及钨钽合金粉末的球化研究发现,合金化元素可以降低钨融化和快速凝固过程中的微裂纹;Wang 等[21]采用射频热等离子体制备了具有良好分散性及表面光滑的球形钨粉,研究发现,在较低送料速率下具有较高的球化率,且随送料量的增加球化率降低;Li 等[22]采用射频热等离子体球化工艺合成了球形致密钨颗粒,并进一步制备了孔隙分布均匀的多孔钨基体,研究发现,球形致密的钨颗粒有利于获得孔隙均匀的多孔钨基体。目前研究对纯钨粉末的射频热等离子体球形化处理较为常见,针对多元钨基合金粉末的球化及致密化研究报道较少。

相比,射频热等离子体具有高温、纯净等特点,在难熔系(钨、钼、钽及其合金)高纯球形粉末制备方面具有显著优势[16-18]。国内外许多研究者采用射频热等离子体法对钨粉进行了球形化及相关工艺研究,如加拿大的 Boulos 等人[19]研究了钨粉等颗粒的球化过程,研究发现,对于粒度为 60 μm 左右的颗粒球化率并不高,且表面会粘附部分极细颗粒,分析认为是由于腔室的压力大而导致一些颗粒受热蒸发而形成的;Yu 等[20]对钨及钨钽合金粉末的球化研究发现,合金化元素可以降低钨融化和快速凝固过程中的微裂纹;Wang 等[21]采用射频热等离子体制备了具有良好分散性及表面光滑的球形钨粉,研究发现,在较低送料速率下具有较高的球化率,且随送料量的增加球化率降低;Li 等[22]采用射频热等离子体球化工艺合成了球形致密钨颗粒,并进一步制备了孔隙分布均匀的多孔钨基体,研究发现,球形致密的钨颗粒有利于获得孔隙均匀的多孔钨基体。目前研究对纯钨粉末的射频热等离子体球形化处理较为常见,针对多元钨基合金粉末的球化及致密化研究报道较少。

采用喷雾造粒与射频热等离子体高温致密球化处理相结合的方式,首先将原料 W 粉、Ni 粉与 Fe 粉按比例混合后进行喷雾造粒制成特定成分比例的W-Ni-Fe 合金粉末,再将造粒合金化后的粉末通过射频热等离子体进行致密球形化处理,并开展 W-Ni-Fe合金粉末射频热等离子体致密化理论与工艺试验研究,结合粉体性能测试分析研究了射频热等离子体对W-Ni-Fe 合金粉末的形貌、显微组织及孔隙等的致密球化效果,其研究结果可为探索高密度钨基 W-Ni-Fe三元合金成分设计及对喷雾造粒合金粉末致密球形化提供重要的借鉴与指导意义。

1 理论计算模型与实验

1.1 W-Ni-Fe 三元合金粉末与等离子体相互作用理论模型

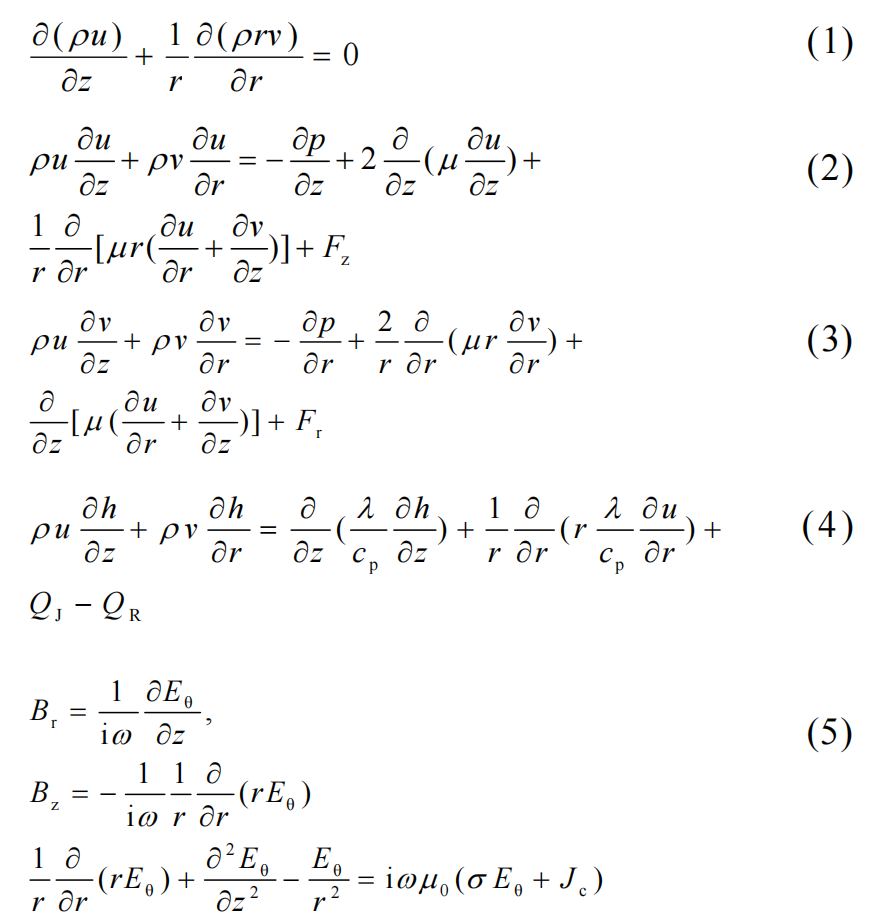

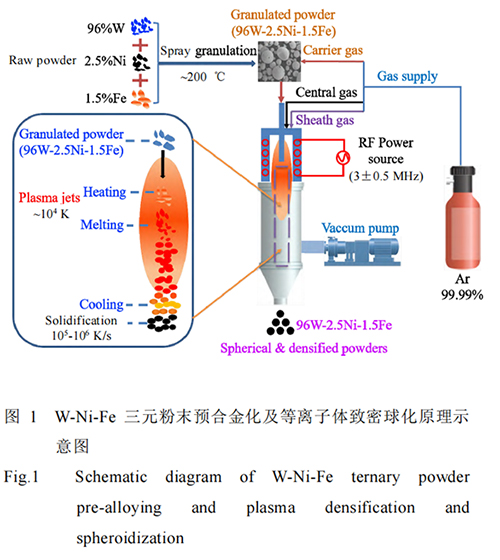

采用数值计算方法研究 W-Ni-Fe 三元合金粉末在等离子体致密球化过程中的粒径变化与运动轨迹及等离子体流场分布规律等。为简化计算模型,假设如下:(1)热等离子体发生器系统为二维轴对称模型,且不考虑鞘层及冷却水的影响;(2)热等离子体处于局部热力学平衡(即等离子体中微观粒子的温度近似相等)且定常、层流流动状态;(3)与焦耳热项、辐射热项等相比,忽略控制方程中的小项(压力做功、位移电流及粘滞损耗项等),则控制方程可描述为[23-24]:

式中,u、v 分别为轴向和径向速度分量;ρ、μ、λ、cp、σ 分别为等离子体的密度、粘滞系数、热导率、比热容、电导率;h、p 分别为焓和压力;QJ、QR 分别是单位体积内的焦耳热和辐射热,Fz、Fr 分别为洛伦兹力的轴向分量和径向分量;Jc、Eθ、Bz 和 Br 分别为通入线圈的电流密度、角向电场、轴向及径向磁场。

忽略粉末颗粒间碰撞传热与内部导热热阻,则颗粒传热受力模型可描述为[27]:

式(6)与式(7)中: ρ、U 分别为等离子体密度和速度,dp 及 Up 分别为颗粒粒径与运动速度;ρp、CD、g 为颗粒密度、阻力系数和重力加速度;hf、T、Tp 和 Ta分别为热传导系数、等离子体温度、颗粒温度和环境温度; σS、εp 分别为 Stefan-Boltzmann 系数和辐射系数。

1.2 前驱体 W-Ni-Fe 三元粉末的预合金化及等离子体致密球形化

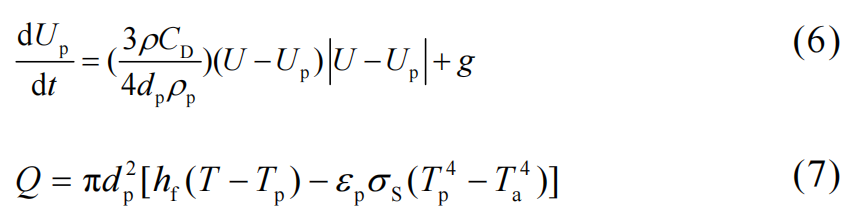

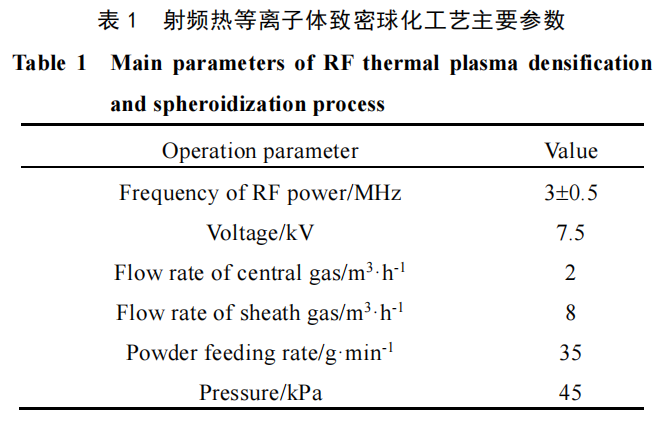

将平均粒径为几微米量级的 W 粉、Ni 粉和 Fe粉按质量比 96:2.5:1.5 的成分配比混合后再在200 ℃左右的温度条件下进行喷雾干燥造粒,进而获得高密度钨基 96W-2.5Ni-1.5Fe 三元合金粉作为前驱体。采用核工业西南物理研究院自行研制的射频热等离子体粉末材料处理系统对 96W-2.5Ni-1.5Fe三元合金粉致密球形化处理。该系统的额定功率为100 kW,频率为 3±0.5 MHz,工质气体为氩气(Ar,99.99%),其处理工艺原理示意图及实验参数分别如图 1 及表 1 所示。

1.3 性能测试与表征

1.3 性能测试与表征

采用磁流体动力学(MHD)理论计算分析颗粒注入后等离子体流场及颗粒的粒径变化过程;采用场发射扫描电子显微镜(SEM)、金相显微镜、X 射线能谱仪(EDS)等粉体性能测试手段分别对 W-Ni-Fe 粉末颗粒的形貌、显微组织、断面形貌及成分等进行分析表征。

2 结果与讨论

2.1 W-Ni-Fe 预合金粉末性能分析

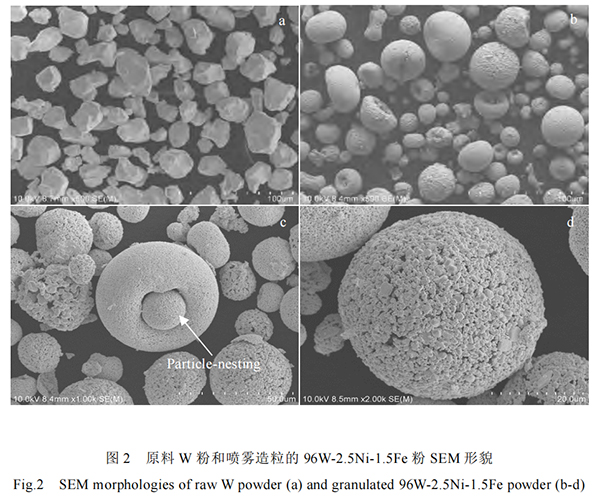

原料 W 粉和喷雾造粒的 W-Ni-Fe 预合金粉表观SEM 形貌如图 2 所示,原料粉末呈不规则块状,喷雾造粒后所形成的 96W-2.5Ni-1.5Fe 粉末表现为显微组织结构疏松的不规则类球形状,且部分为半球状,中空洞较多且表面粗糙、疏松,甚至部分粉末存在凹陷、嵌套或表面开裂等现象(如图 2b~2d)。

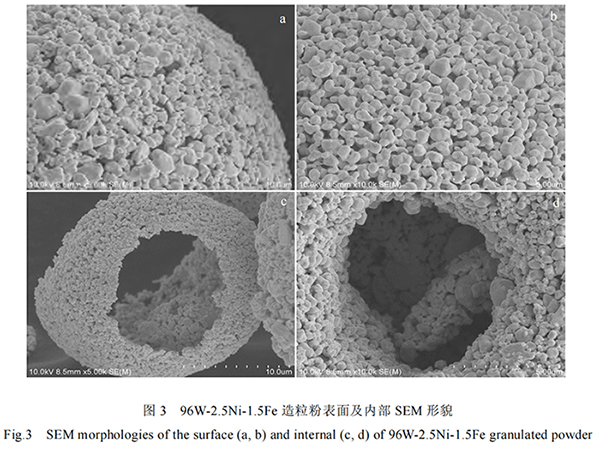

对 96W-2.5Ni-1.5Fe 三元合金造粒粉的表面及内部进一步观察发现,多个颗粒之间粘结成单一颗粒,表面显微组织较疏松,呈“网状”结构,甚至部分粉末颗粒未完全成球形,极易破碎且内部的孔洞较多,如图 3 所示。因此,通过喷雾造粒的方式虽可对粉体材料的元素成分配比及优化进行有效调控,但造粒粉末通常表现为疏松多孔,且具有脆性而开裂,这对通过粉末冶金或增材制造等粉末后续加工成形方式和成形件的机械物理性能是极为不利的,故将其进行致密球形化处理可有效解决上述问题。

2.2 96W-2.5Ni-1.5Fe 三元合金粉末射频热等离子体致密化过程理论研究

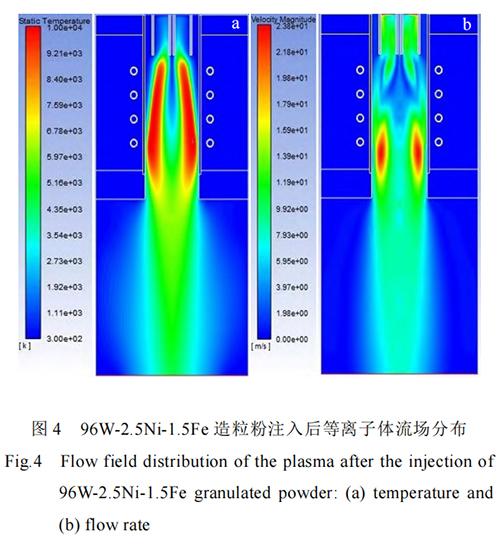

将造粒粉体经射频热等离子体高温熔融后再冷却固化是对其致密化的有效方式,其中温度及颗粒与等离子体之间的相互作用时间对致密化效果的影响是至关重要的 2 个因素,为此,采用数值计算的方法研究了造粒 96W-2.5Ni-1.5Fe 粉末注入到等离子体后致密球化过程中的流场分布特性,结果如图 4 所示。图 4a

显示,等离子体的温度分布表现为中心轴线温度较低,并随着径向距离的增加其温度逐渐升高后再下降,其最高温度保持在 104 K 左右,这是高频电磁感应的趋肤效应导致在靠近线圈附近温度较高。另外,由于射频电磁场磁泵效应的存在,导致其等离子体速度呈现为顶部流速较低,这有利于延长颗粒与等离子体之间的相互作用时间;随着流场的推移,其速度逐渐增加,最高流速约为 23.8 m/s(如图 4b),因此,极高的温度及较低速度的流场分布特性对粉末颗粒的致密化及球化是有益的。

颗粒在等离子体中的动力学行为过程对其与等离子体之间的热交换效果是影响致密球化效果的另一重要因素,96W-2.5Ni-1.5Fe 造粒粉末在等离子体中运动轨迹及颗粒粒径变化规律如图 5 所示。研究发现,颗粒在等离子体上游位置时其运动主要集中在中心区域,并随着流场向下游运动过程中逐渐向两侧扩散;颗粒的粒径随着轴向距离的增加而逐渐减小,这从理论上证实了等离子体的高温对粉体具有致密化的效果。分析认为,当颗粒从中心轴向送入至等离子体中时,其运动较为集中,高频电磁场所产生的涡流效应将粉末卷吸至两侧而导致颗粒扩散,且根据其温度场的分布特性规律,颗粒向两侧扩散更有利于其有效的换热熔融,与等离子体之间换热完成后形成液滴再收缩成形使得造粒粉末的粒径减小而发生致密。

2.3 96W-2.5Ni-1.5Fe 三元合金粉末射频热等离子体致密化实验研究

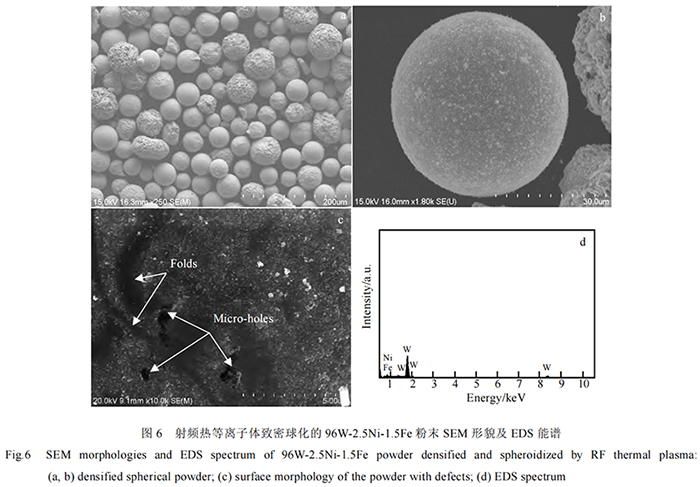

将喷雾造粒后的 96W-2.5Ni-1.5Fe 三元合金粉末通入到射频热等离子体中进行处理,研究发现,经等离子体处理后的粉末呈现较为规则的球形,致密的球形粉表面孔洞及疏松现象有所缓解,但仍存在部分颗粒未致密化或缺陷,如图 6a 和 6b。因此,经射频热等离子体进行处理后 96W-2.5Ni-1.5Fe 三元合金造粒粉末的综合性能提高。分析认为,由于射频热等离子体具有较高的温度,当粉末进入到等离子体流场中时与其发生强烈的热交换作用而熔融,造粒粉的颗粒内部及其表面在高温作用下迅速融化形成液滴,进而在快速冷却过程中的表面张力作用下收缩成致密的球形颗粒。

进一步观察部分缺陷粉末颗粒的表面(图 6c)发现,部分颗粒表面存在微孔,同时其表面有“褶皱或纹路”的现象。分析认为,粉末颗粒经等离子体高温熔化形成的熔融液滴在冷却成形过程中因各元素之间的物理特性差异而发生各向表面张力分布及热应力释放不均匀,或是由于该颗粒表面局部区域未能被有效加热融化,从而最终导致液滴在冷却收缩固化成形过程中发生褶皱、纹路等现象。

此外,射频热等离子体处理后的 96W-2.5Ni-1.5Fe粉末 EDS 能谱(图 6d)显示,颗粒内部 W 晶粒之间 Ni、Fe 相含有较高含量的 W 元素,这说明 W 晶粒之间很可能存在固溶态,因此,热等离子体的高温可以将 W、Ni 和 Fe 3 种元素进行有效融合。

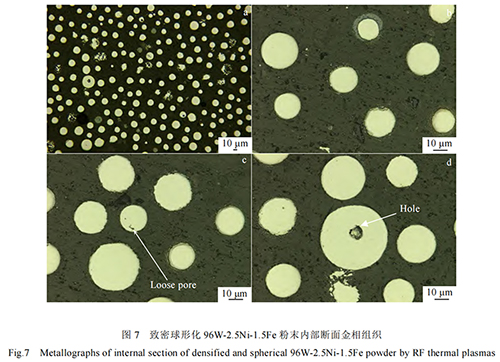

为进一步研究其颗粒的内部组织结构,将经射频热等离子体致密球化处理后的 96W-2.5Ni-1.5Fe 三元合金粉末进行镶样打磨后观察其断面及内部显微组织,其断面的金相组织如图 7 所示。研究发现,致密球形化后颗粒内部断面表现出良好的致密性,且具有较高的球形度,部分颗粒的内部存在孔洞。这一现象证实了96W-2.5Ni-1.5Fe 三元合金喷雾造粒粉末在等离子体流场运动的过程中颗粒的内部也能够获得较好的熔融状态而使其致密化。同时,部分颗粒内部仍有较小的“疏松孔”或“微孔”,如图 7c 和 7d 所示,分析认为,这可能是由于原料造粒粉末内部存在较多的孔洞,在进入等离子体前其内部充满了大量的气体,经等离子体高温作用后气体受热膨胀向外释放时因颗粒与等离子体高温区的作用时间较短,其内部的高温气体未能及时完全排出液滴,在冷却凝固成形过程中而导致“疏松孔”的形成。而导致其内部仍然存在微孔的影响因素较多,分析认为主要是由于部分较大颗粒其粒径较大,与等离子体之间的传热效果不足而导致未能完全融化;另外,根据等离子体流场分布(图 4)及颗粒致密化过程的运动轨迹(图 5)理论计算结果可知,当颗粒的粒径较大时,其运动轨迹主要集中在靠近中心轴线上,如图 5 所示,且结合等离子体温度场分布特性(图 4a)可知,较大颗粒受自身重力的影响使得在致密球化过程中未能进入到等离子体核心高温区而被加热,其次是与等离子体之间的热交换时间过短而导致较大颗粒的内部吸热效果较差;而粒径较小的颗粒因自身重力较轻,在等离子体流场的作用下较易运动至核心高温区而被有效融化。一般来讲,颗粒在等离子体高温作用下的融化效果与其粒径大小成反比,较大粒径的颗粒只有在足够高的温度和较长的加热时间才能被较好地完全加热融化。因此,颗粒的致密球化效果主要取决于其在等离子体流场中的熔融程度,而造粒粉末的粒径大小及颗粒在等离子体中运动轨迹与吸热融化效果是影响最终粉体性能的主要因素。

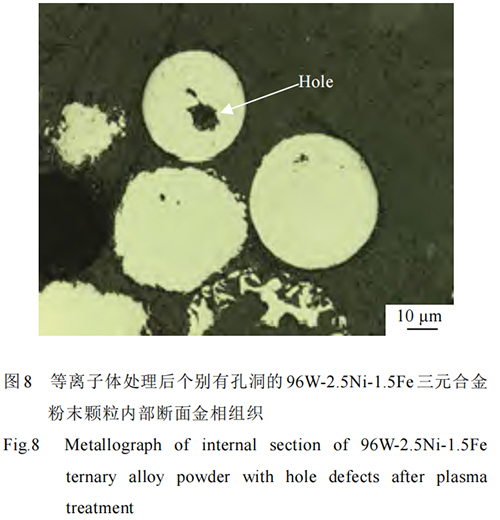

此外,进一步研究还发现经等离子体致密球化处理后极少颗粒的内部存在较大的孔洞,致密化效果欠佳,如图 8 所示。由于大量的颗粒进入到等离子体中时其运动轨迹是一个随机过程,射频热等离子体致密球化过程中对于保证每个颗粒均能够有效熔融而致密是较为困难的;且由于每个颗粒各自重力、粒径及各元素配比不同所引起的物理特性(热导率、换热系数等)不同等多方面因素会导致极个别粉末颗粒的内部存在孔洞等缺陷。 3 结 论

3 结 论

1) 喷雾造粒工艺虽可以实现多种元素之间比例的有效配合与控制,但该工艺所获得的粉末颗粒显微组织结构通常表现为疏松且表面粗糙,甚至部分粉末存在凹陷或开裂等现象,对粉末的后续加工及成形件的性能造成影响;射频热等离子体处理对其致密化和球形化效果较为显著。因此,喷雾造粒与射频热等离子体致密球形化工艺的有机结合可有效提升粉体的综合性能。

2) 射频热等离子体的高温可使 96W-2.5Ni-1.5Fe三元合金粉末的 W、Ni、Fe 各元素在颗粒中发生固溶而将各元素之间进行有效融合。

3)经射频热等离子体致密球化处理后的部分96W-2.5Ni-1.5Fe 三元合金粉末颗粒表面有“褶皱、微孔”,可能是与各元素之间的物理特性差异使表面张力分布不均匀,以及熔融液滴在冷却固化过程中的热应力释放、部分粒径较大颗粒与等离子体之间的传热效果不足或造粒粉内部孔洞存在的少量气体释放不均匀等多方面的因素有关。

论文引用信息

稀有金属材料与工程 第52卷第10期2023年10月

钨镍铁合金是一种钨基重合金,属于粉末冶金材料,由钨(W)、镍(Ni)、铁(Fe)三种金属通过特定工艺制备而成。它结合了钨的高密度、高强度和镍铁粘结相的韧性,是工业领域的重要结构材料。星尘科技生产的球形W-Ni-Fe合金粉采用射频等离子体球化工艺制备,具有高纯低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、松装密度和振实密度高等特点。http://www.stardusttech.cn/products/109.html

更多详情了解,欢迎联系张经理 13318326185

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码