通过选择性激光熔化技术与碳合金化制备致密无裂纹钼

发布时间:

2025-09-09

1. 技术现状

钼 (Mo) 及其合金是具有独特性能组合的金属。它们熔点高、高温强度高、热膨胀系数低、导热性和导电性高,并且对多种熔融金属和玻璃具有优异的耐腐蚀性,使其成为广泛应用的理想材料[1]。这包括电子电气设备、医疗设备、高温炉、航空航天部件和照明设备。[1]。钼及其合金通常采用粉末冶金 (PM) [1] 工艺生产,但在制造复杂几何形状和小批量零件方面存在诸多局限性。而选择性激光熔化 (SLM) 是一种非常适合小批量甚至个性化批量生产高度复杂零件的制造方法 [2]。然而,目前尚未有报道通过SLM技术生产完全致密、无裂纹且具有足够力学性能的钼部件。Faidel等人[3]使用200 W激光器,在垂直横截面上实现了高达82.5%的光学测量相对密度。他们得出结论,更高的密度需要更高的激光功率。Wang等人[4]通过使用400 W激光器、等离子球化粉末、67°层旋转的扫描策略以及用于保温从而降低温度梯度的支撑结构,将相对密度提高到99.1%。

选择性熔化钼的主要挑战是裂纹的形成。Braun等人[5]描述了引发钼中热裂纹和冷裂纹萌生的关键因素。这篇题为“SLM 制造钼和钨——缺陷结构和凝固机制分析”的论文发表在《国际难熔金属与硬质材料杂志》特刊上,与本论文出自同一研究小组。Braun 等人得出结论,氧杂质会导致热裂纹、晶界弱化和凝固温度升高,因此必须消除或控制,例如通过合金化 [5]。

钨是一种在 SLM 加工中面临类似困难的材料,与钼相比,钨受到了更多的科学关注。钨也可以加工至接近全密度 [5–7],但目前尚无法以可靠的方式克服开裂问题 [5,8]。与纯钼[5,9]类似,纯钨的SLM成形工艺由于平面外延凝固[5,8,10]导致粗柱状晶粒结构,同时由于杂质(尤其是氧)的偏析[5,8]导致晶粒边界薄弱。除了晶粒边界弱化之外,氧还会对熔体润湿行为产生负面影响[11,12]。此外,人们认为氧化物会成为孔隙的成核点,降低密度,并引发形成开放孔隙和飞溅的机制[12]。合金化是通过SLM成形生产无缺陷难熔金属零件的一种很有前景的方法。文献中讨论了在钨中添加6wt%钽[10]和0.5wt%碳化锆纳米颗粒[8]的效果。钽可形成亚微米晶内胞状结构,阻止纳米孔隙被挤压至晶界,从而避免纳米孔隙在晶界处成为裂纹形核点[10]。然而,裂纹减少但并未消除。添加0.5 wt% ZrC可显著减小晶粒尺寸,从而提高抗裂性能,并将裂纹密度降低88.7% [8]。更细的微观结构也意味着更大的晶界面积、更少的晶界偏析[13],从而获得更坚固的晶界。

本研究旨在通过采用三重策略,获得无裂纹、完全致密的钼部件,其机械性能至少可与压制/烧结/变形和再结晶钼部件相媲美:

i. 最大限度地降低粉末中的氧含量和工艺气氛

ii. 在高温下操作以降低热梯度和应力

iii.将钼与碳合金化,以细化微观结构,并通过形成钼氧化物来防止晶粒边界的弱化,正如同一研究小组在国际专-利申请 WO 2019/068117

(A1) [14] 中所述。

2. 实验步骤

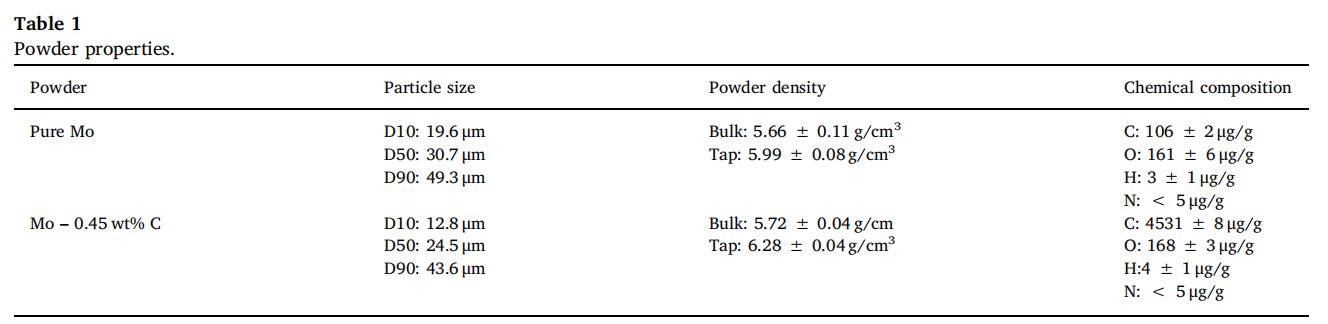

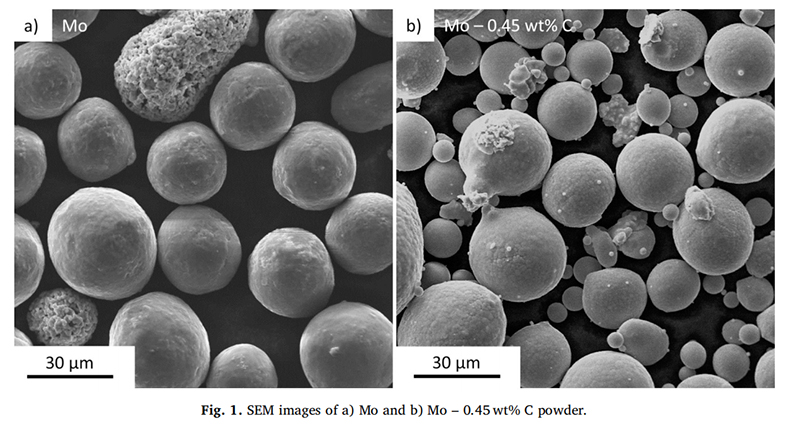

本研究使用纯钼和预合金化的 Mo-C 粉末。粉末通过筛孔尺寸为 10 μm 和 63 μm 的筛网进行分级。表 1 汇总了使用激光衍射粒度分析仪(Malvern Mastersizer 2000,英国马尔文)测量的粒度、使用燃烧法(Leco CS-230,美国力科)测量的碳含量、通过载气热萃取法(Leco TC-500)测量的氧含量以及两种粉末的振实/堆积密度均按照 ASTM B527 标准进行测量。图 1 a) 和 b) 中的扫描电子显微镜 (SEM) 图像显示了球形纯 Mo 和 Mo-C 粉末颗粒,其中含有小的卫星颗粒。两种粉末的氧含量相当。

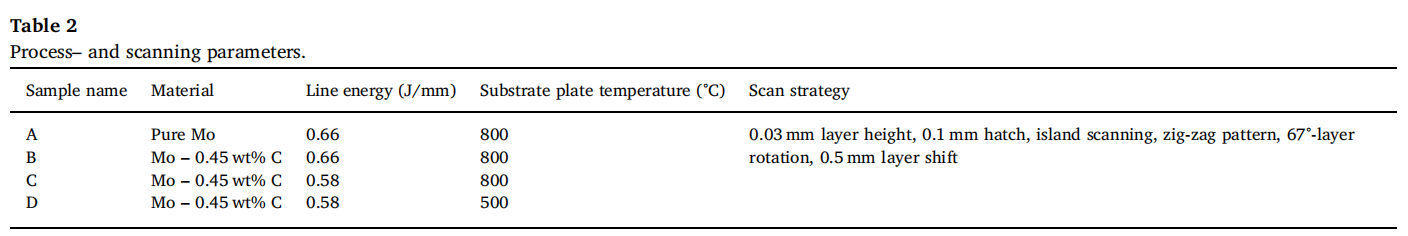

SLM 实验采用定制的实验室规模 SLM 设备进行,该设备配备光纤激光器和基板加热装置。所有实验中,成型室内的氧气含量均保持在 20 ppmv 以下。使用氩气作为保护气。采用优化的工艺参数,在钼基板上制备尺寸为 15 mm × 15 mm × 10 mm 的样品,以及用于机械测试的 35 mm × 6 mm × 6 mm 的样品。工艺参数由线能量 LE = P/v、激光功率 P 和扫描速度 v 确定。在成型过程中,基板温度分别保持在 500 °C 和 800 °C。扫描策略包括锯齿状图案、相邻层之间 67° 旋转以及 0.5 毫米的层位移。构建过程结束后,以每小时 100 K 的速率进行受控冷却。所有样品均采用线切割电火花加工 (EDM) 从基板上分离。表 2 总结了所使用的工艺和扫描参数。

SLM 实验采用定制的实验室规模 SLM 设备进行,该设备配备光纤激光器和基板加热装置。所有实验中,成型室内的氧气含量均保持在 20 ppmv 以下。使用氩气作为保护气。采用优化的工艺参数,在钼基板上制备尺寸为 15 mm × 15 mm × 10 mm 的样品,以及用于机械测试的 35 mm × 6 mm × 6 mm 的样品。工艺参数由线能量 LE = P/v、激光功率 P 和扫描速度 v 确定。在成型过程中,基板温度分别保持在 500 °C 和 800 °C。扫描策略包括锯齿状图案、相邻层之间 67° 旋转以及 0.5 毫米的层位移。构建过程结束后,以每小时 100 K 的速率进行受控冷却。所有样品均采用线切割电火花加工 (EDM) 从基板上分离。表 2 总结了所使用的工艺和扫描参数。

所有样品的密度均采用阿基米德法测量。测量前,在样品上覆盖一层薄石蜡,以确保密度测量的可靠性。这样,开放孔隙率就不会对测量密度产生错误的影响。样品 A、B 和 D 的样本分别沿构建方向(称为侧视图)和垂直方向(称为顶视图)切成两半。使用光学显微镜 (OM) Axio Imager A2m(德国蔡司公司)对研磨、抛光和蚀刻(村上酸)处理后的表面进行观察。样品 B 的透射电子显微镜 (TEM) 以及样品 A 和 B 的电子背散射衍射 (EBSD) 图像均由 FELMI ZFE Graz 公司提供。TEM(FEI Tecnai F20,美国赛默飞世尔公司)的图示方法包括明场 (BF)、能量滤波 (EF)、高角度环形暗场 (HAADF) 和高分辨率 (HR)。EBSD 测量采用配备前向散射探测器 (FSD) 的蔡司 Ultra 55(德国蔡司公司)进行。绘制了反极图 (IPF)。使用扫描电子显微镜 (SEM) JSM-7610F(日本电子公司)对样品 A 和 B 的断裂表面和粉末形貌进行观察。根据 DIN EN ISO 3327 标准,对每组参数取 4 个样品进行室温三点弯曲试验。载荷沿成型方向施加。所有样品的硬度均采用 Emco Test m1c 010(奥地利 Emco-Test Prüfmaschinen GmbH 公司)以 98.0665 N 的载荷进行维氏硬度测试。计算了弯曲强度和硬度的平均值和标准差。采用非配对 t 检验,在 95% 的置信区间内评估统计学显著性。

3. SLM 加工纯钼和 Mo-0.45 wt% C 合金的结果

3.1. 微观结构、开裂和断裂表面

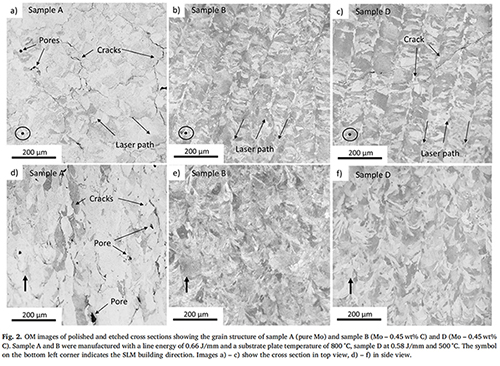

图 2 展示了 SLM 加工纯钼(样品 A)和 Mo-0.45 wt% C(样品 B 和D)的抛光和蚀刻顶视图和侧视图横截面。样品A和B均采用0.66 J/mm线能量,基体板温度为800 °C制造;样品D采用0.58 J/mm线能量,基体板温度为500 °C制造。样品A(图2 a)和d)的OM图像在两个视图中均显示出裂纹和孔隙。俯视图中,位于晶界处的裂纹形成网络,反映了激光的扫描路径。侧视图显示了外延生长的柱状晶粒、晶间裂纹和孔隙(图2 d)。在钼中添加0.45 wt%的碳可获得细化的晶粒结构,无裂纹和孔隙。俯视图中,Mo-0.45 wt%C的微观结构也反映了激光路径,但其互锁晶粒比纯钼更细小。侧视图显示,沿构建方向的外延晶粒生长得到有效抑制。在 Mo - 0.45 wt% C 样品的微观结构中未观察到任何优先方向。样品 D(基体板温度为 500 °C)的顶视图显示一条较长的穿晶裂纹,可以清晰地识别为应力裂纹。

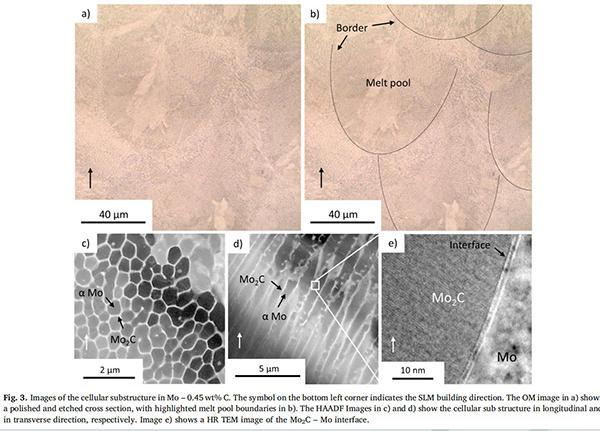

图 3 显示了 Mo - 0.45 wt% C 样品(样品 B)在 800 °C 下处理的侧视图图像(放大倍数较高)。图 3 a) 中的 OM 图像显示了不同的凝固微观结构。微观结构清晰地反映了熔池,如 b) 中突出显示的熔池。这些熔池呈半圆柱形,由于层相对于切割平面旋转 67°,因此宽度不同。微观结构由不同尺寸和方向的细长晶胞组成,如图 3 a)-d) 所示。熔池底部的晶胞尺寸较小,而上部的晶胞区域,尤其是靠近边界的区域,更粗糙。细胞似乎排列成具有相似取向的集落。图 3 c) 和 d) 分别显示了 HAADF 图像中纵向和横向的细胞集落。细胞直径在 1 μm 范围内。细胞被一个封闭的偏析相网络包围,如图 3 c) 和 d) 所示。通过对图 3 e) 中 HRTEM 图像中相应区域进行傅里叶变换,计算出了细胞和偏析相的衍射图。测量晶格间距(未显示)证明 α-Mo 相被 Mo2C 网络包围。图 3 e) 还详细显示了 Mo2C - Mo界面。

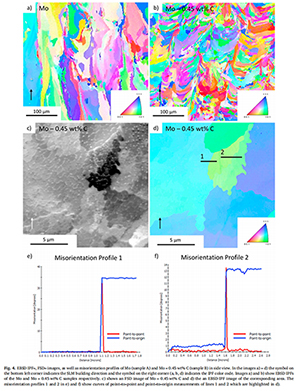

图4 a)和b)中的EBSD图像证实了OM图像。添加0.45 wt% C的钼合金化可减小晶粒尺寸,并抑制外延晶粒生长。相邻的晶胞群被大角度晶界分隔,因此可以称为晶粒(图4 c)和d)。晶粒间的取向差角大于10°,参见图4 e)和f)中的取向差分布图1和2。图4 f)中点对点分布图中的取向差角显示,大角度晶界距离为1.6 μm,晶粒内部的取向差角小于0.5°。

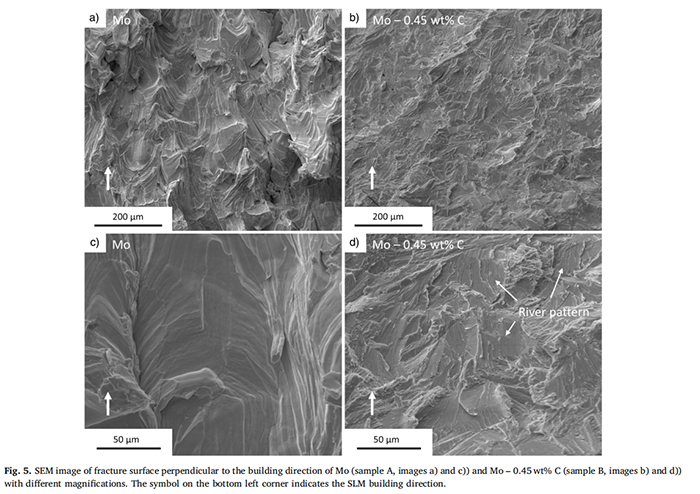

图5给出了纯钼(样品A)和Mo-0.45 wt% C(样品B)在不同放大倍数下的典型断裂面。纯钼的断裂模式几乎完全为沿晶断裂,见图5 a) 和 c)。样品B的断裂面主要为穿晶断裂,仅有少量沿晶失效。穿晶断裂沿晶面延伸,并以河流状断口为特征,在图5 d) 中清晰可见。

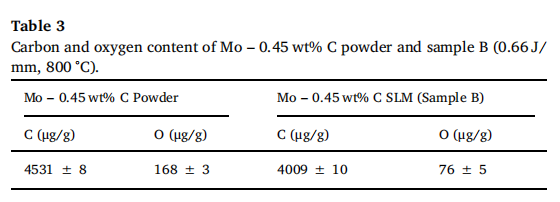

表3比较了Mo-0.45 wt% C(样品B,0.66 J/mm,800 °C)与Mo-0.45 wt% C粉末的碳和氧含量。在烧结过程中,碳和氧的损失分别为522 μg/g和93 μg/g。

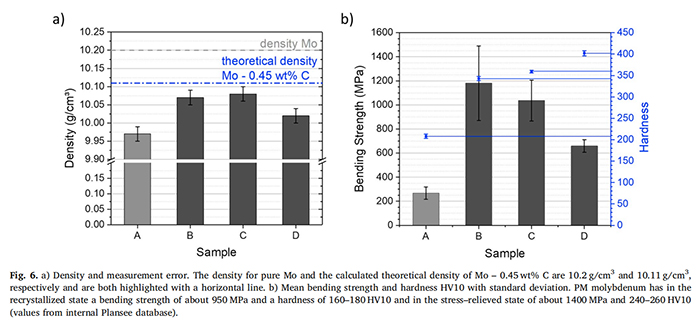

图6a)显示了纯钼和Mo-0.45wt%C样品的密度。纯钼样品A(0.66 J/mm,800℃)的密度最低,为9.97±0.02 g/cm³。Mo-0.45wt%C样品B(0.66 J/mm,800℃)和C(0.58 J/mm,800℃)的密度几乎相同,分别为10.07±0.02 g/cm³和10.08±0.02 g/cm³,而样品D(0.58 J/mm,500℃)的密度为10.02±0.02 g/cm³。 图6 b) 给出了所有纯钼和钼-0.45 wt%碳样品的平均弯曲强度和硬度及标准差。所有弯曲样品均表现出脆性断裂,无任何延展性。

图6 b) 给出了所有纯钼和钼-0.45 wt%碳样品的平均弯曲强度和硬度及标准差。所有弯曲样品均表现出脆性断裂,无任何延展性。

纯钼样品的平均弯曲强度最低,为267 ± 51 MPa。在相同的加工参数(0.66 J/mm 和800 °C)下,添加0.45 wt%碳进行合金化,可使弯曲强度提高340%,达到1180 ± 310 MPa(见样品B)。样品B的维氏硬度为343 ± 5 HV10,比纯钼样品的208 ± 4 HV10高出65%。将Mo-0.45 wt% C的线能量从0.66 J/mm降低12%至0.58 J/mm,平均弯曲强度略有下降,下降12%至1036±169 MPa,而硬度则显著升高至359±3 HV10。将基板温度降低至500°C,同时保持线能量为0.58 J/mm,导致弯曲强度降低至659±53 MPa,硬度显著升高12%至402±6 HV10。

4. 合金化概念讨论

4.1. 微观组织、开裂和断口

经SLM加工的纯钼存在粗柱状晶粒、裂纹和孔隙[3,4],并且通常呈现完全沿晶的断口。在800°C下处理低氧含量(161 μg/g)的钼粉,远高于传统高惰性气氛下处理钼的二硫化钼二硫化物热处理(DBTT),但这并不能完全抑制这些缺陷,也不会导致断裂模式的改变(见图5 a)和c))。该结果与我们在Braun等人[5]中发表的研究结果一致。另一方面,将碳含量为0.45 wt%的钼合金化,可获得细化的微观结构,无裂纹,孔隙率显著降低,并且断裂行为以穿晶为主。细化的微观结构(见图3-4中的OM和EBSD图像)可以用成分过冷来解释。添加在固体中溶解度有限的合金元素,例如碳向钼的转变,导致熔体中合金元素溶质浓度在凝固前沿之前增加。熔体冷却至凝固点以下,导致平面凝固前沿分裂成胞状结构。这种效应被称为成分过冷。这是首次报道SLM加工的钼具有胞状微观结构。对于其他合金,例如AlSi10Mg[15]、CoCrM在通过SLM制备的316L[17]和316O[16]钢中,已经观察到了这种结构。图4d)和f)中的EBSD测量结果表明,多个相邻晶胞具有相似的晶体学取向,取向差角小于0.5°,证明它们属于同一个晶胞群。测量的晶格参数表明,α-Mo相被一个封闭的碳化钼网络(即Mo2C)包围。晶胞的生长方向和尺寸取决于高动态SLM熔池中的局部温度梯度。图3a)和b)显示了不同的晶胞尺寸,具体取决于它们在凝固熔池中的位置。这意味着熔池底部的温度梯度和冷却速度高于顶部。相邻晶胞群之间的取向差角大于10°,因此代表了大角度晶粒边界。此外,如图 4 c) 和 d) 所示,大角度晶粒边界高度互锁。

Mo - 0.45 wt% C 合金中无裂纹的微观结构和穿晶断裂模式可归因于两个主要原因:

i. 碳的添加导致晶粒细化,凝固前沿从平面转变为胞状,晶粒边界互锁增强。因此,晶粒边界面积增加,偏析氧的比含量降低。事实上,通过透射电子显微镜 (TEM) 研究,Mo - 0.45 wt% C 合金中已无法检测到偏析在晶粒边界的氧。此外,

92 μg/g 的氧可能通过 CO 的形成而逸出,进一步降低了样品中的氧含量。在烧结过程中,

522 μg/g 的碳损失也可能是由于 CO 的形成,但主要是由于与烧结室内残留的氧发生反应造成的。

ii.升高基体板温度可降低热梯度和热致应力。研究发现,800 °C 的基体板温度足以完全抑制 Mo - 0.45 wt% C 的开裂,而在 500 °C 时仍可观察到少量裂纹。

4.2. 密度、抗弯强度和硬度

纯钼样品 A 的密度为9.97 ± 0.02 g/cm³,相对密度为 97.7 ± 0.2%,而纯致密钼的相对密度为 10.2 g/cm³ [18]。为了确定 Mo - 0.45 wt% C 样品的相对密度,需要知道理论密度。假设平衡状态下碳总量以 Mo2C 的形式存在,则钼基体中 Mo2C 的体积分数为8.4%。计算得出的 Mo-0.45 wt% C 的理论密度为 10.11 g/cm³(Mo2C 的密度为 9.18 g/cm³ [19])。由此得出样品 B、C 和 D 的相对密度分别为 99.6 ± 0.2%、99.7 ± 0.2% 和 99.1 ± 0.2%。

所有 Mo-C 样品的相对密度均高于纯钼,这可能是因为 Mo-C 的凝固点并非固定,而是在某个温度区间内,而不是在某个凝固点。这使得熔体有足够的时间填充凝固过程中产生的空隙。此外,由于 Mo-C 是共晶,因此晶胞间液体的润湿性和粘度也可能是有利的。另一个影响可能是表面氧,已知它会改变马兰戈尼对流并恶化液体润湿性[12],这种氧来自粉末或惰性气体环境中的残留氧,可以通过生成CO去除。

三点弯曲试验结果表明,经SLM加工的Mo-0.45 wt% C合金的平均弯曲强度比纯钼提高了340%,高达1180±310 MPa。该结果介于再结晶(约950 MPa)和应力消除(约1400 MPa)粉末冶金生产的钼(数值来自Plansee内部数据库)的数值之间。样品B和C的平均弯曲强度差异不大(线能量0.66 J/mm,800 °C vs. 0.58 J/mm,800 °C)。由于线能量较低,样品C的维氏硬度明显较高,从而导致残余应力较高。样品D的抗弯强度较低(0.58 J/mm,500 °C),这是由于内部存在裂纹。此外,由于较低的基材温度导致回复不完全,样品D的硬度较高。

SLM生产的纯钼的硬度值为208 ± 4 HV10。相比之下,粉末冶金法生产的变形和再结晶状态下的纯钼的硬度在160至180 HV10之间,而应力消除后的纯钼的硬度通常在240至260 HV10之间(数值来自Plansee内部数据库)。SLM处理的Mo - 0.45 wt% C达到343 ± 5 HV10。如此高的值是由于在封闭的网络结构中,Mo2C 的体积分数高达约 8%。

5. 结论

将碳含量为 0.45 wt% 的钼合金化,首次实现了 SLM 钼部件的制造,该部件完全无裂纹,且机械强度与传统材料相当。制备的钼,其断裂方式从沿晶断裂转变为穿晶断裂。此外,首次在钼中发现了一种细晶粒的胞状微观结构,且没有外延生长的柱状晶粒。可以得出以下结论:

• 由于成分过冷,添加0.45 wt%碳的钼合金化使凝固方式从平面凝固转变为胞状凝固。胞状结构以簇生排列,晶体取向差角在0至0.5°之间。α-Mo相被Mo2C的封闭网络包围。相邻的胞状簇生排列由大角度晶界隔开。

• 纯钼中典型的沿晶断裂模式转变为以穿晶断裂为主。

• 粉末中50%的氧和12%的碳在800 °C的SLM工艺中被除气。样品中的氧含量为76±5 μg/g。

• 在SLM工艺过程中,基板温度必须达到800°C,才能完全抑制裂纹,并将相对密度提高到99.7%(绝对密度10.08 g/cm³)。

• 与SLM处理的纯钼相比,Mo-0.45 wt% C在三点弯曲试验中的平均弯曲强度提高了340%。1180±310 MPa的强度值处于粉末冶金纯钼的范围内。

论文引用信息

International Journal of Refractory Metals & Hard Materials 84 (2019) 105000

星尘采用射频等离子体球化钼粉,纯度高,含氧量低,球度高,表面光滑,无卫星球,粒度分布均匀,流动性能优异。广泛应用于接触材料、航空航天耐高温元器件、靶材等领域。球形钼粉适用于激光/电子束增材制造、激光直接沉积、热等静压、注塑、激光熔覆等工艺。可接受粒度定制,满足客户不同领域的使用需求。http://www.stardusttech.cn/products/29.html

更多详情欢迎联系张经理13318326185。

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码