射频电感耦合等离子体球化钼粉

发布时间:

2025-09-23

1. 引言

钼是一种难熔金属,具有高硬度、高强度、高熔点、良好的耐磨性和抗热震性等诸多优异性能,使其成为一种极具吸引力的高温应用材料[1–3]。球形钼粉因其良好的流动性和较高的松装密度,已广泛应用于热喷涂[4–6]、液态金属渗透[7]、粉末注射成型[8]和增材制造[9]。

由于增材制造技术的快速发展,球形粉末的制备越来越受到人们的关注,因为原材料粉末材料对增材制造成品的影响很大[10]。气体雾化和等离子旋转电极工艺(PREP)常用于制备球形金属和合金粉末[11–14]。然而,这些方法存在一些难以避免的缺点,例如气雾化制备的粉末中存在杂质和空心颗粒,而PREP制备的粉末尺寸分布较宽。

射频电感耦合等离子体球化是一种制备成分均匀、尺寸分布窄、纯度高、流动性好的球形粉末的有效方法[15]。近年来,该方法已被用于制备球形金属、合金和陶瓷粉末[16–19]。射频电感耦合等离子体由于其高温高焓的特性,非常适合难熔金属的球化[20–22]。一些研究已经成功地由不规则颗粒制备了球形钼粉[7,23,24]。然而,这些研究主要集中在送粉速率和载气流量对球化率的影响上,等离子体功率和等离子体气体成分对球化过程的影响尚未见报道。另一个问题是,由于蒸发和粘附在腔壁上,球化过程中的质量损失高达约20% [23]。此外,粉末在球化过程中的微观结构演变和球化机理尚不清楚。

因此,本研究采用粒状钼粉作为原料,以减少球化过程中的质量损失并提高球化效率。在不同等离子体功率下制备球形钼粉。此外,在鞘气中添加氢气以提高球化效率并控制粒度。此外,还获得了球化过程中的典型形貌。通过调节粉末在等离子体中的停留时间,进一步研究了球化过程中钼粉颗粒的微观结构演变。并提出了粒状颗粒的球化机理。

2. 材料与方法

2.1.粒状钼粉的制备

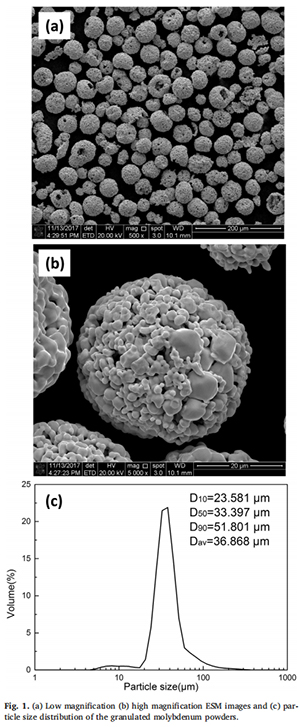

以粒状钼粉为球化工艺的原料。粒状钼粉采用喷雾造粒法制备,原料为市售还原钼粉(纯度> 99.9%;金堆城钼业有限公司,中国),平均粒径为5 μm。将还原钼粉在持续机械搅拌下加入3 wt%的聚乙烯醇溶液中,形成浆体。将含钼55 wt%的浆体通过喷雾干燥机(YC-015,上海百乐泰仪器设备有限公司,中国)制备粒状钼粉。喷雾干燥过程中,入口温度和出口温度分别为210 ℃和115 ℃。然后将粒状钼粉在氢气中加热至850 ℃,以去除聚乙烯醇粘合剂和其他杂质。最后,将造粒粉在1300 ℃下烧结,以增强颗粒间的结合。造粒粉的松装密度和霍尔流动时间分别为2.6 g/cm³和32 s/50 g。造粒钼粉的SEM照片和粒度分布如图1所示。从图1(a)和(b)可以看出,造粒颗粒为原始颗粒的团聚体。同时,还可以观察到由水分和聚乙烯醇粘合剂蒸发引起的孔隙。造粒粉的D50和Dav分别为33.4 μm和36.9 μm。

2.2.粒状钼粉的射频球化

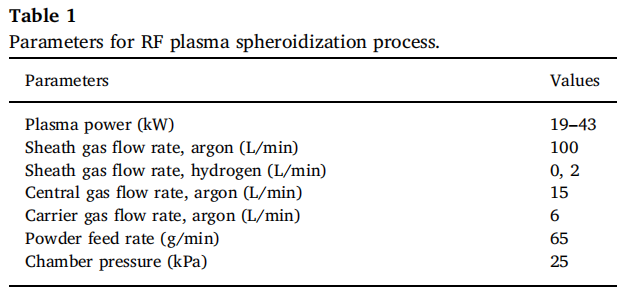

将粒状钼粉送入自行设计的射频电感耦合等离子粉末球化系统,如图2所示。该粉末球化系统由等离子炬、电源装置、送粉系统、气体输送系统、水冷淬火室和粉末收集器组成。粉末由氩气以可控速度送入反应室。粉末在等离子炬中经历快速熔化过程,然后在淬火室内进行快速凝固过程。最后,球化后的钼粉从系统底部的粉末收集器收集。球化过程中因气化和粘附在室壁上而造成的质量损失百分比Rm可通过以下公式计算: 式中,mr为送入球化系统的颗粒状粉末质量,mc为从粉末收集器收集到的球化粉末质量。球化工艺的详细参数列于表1。

式中,mr为送入球化系统的颗粒状粉末质量,mc为从粉末收集器收集到的球化粉末质量。球化工艺的详细参数列于表1。

采用专门设计的石英管将粉末注入感应线圈。送粉管采用水冷,以保证内部温度较低。因此,可以通过调节送粉管插入感应线圈的深度来调整颗粒在等离子体高温区的初始位置。然后,通过调节进入感应线圈的注入点来控制飞行路径的长度。因此,在其他参数保持不变的情况下,通过改变飞行路径长度来调整颗粒状钼粉在等离子体高温区的停留时间。通过研究不同停留时间球化的粉末颗粒,进一步研究了球化过程。

采用专门设计的石英管将粉末注入感应线圈。送粉管采用水冷,以保证内部温度较低。因此,可以通过调节送粉管插入感应线圈的深度来调整颗粒在等离子体高温区的初始位置。然后,通过调节进入感应线圈的注入点来控制飞行路径的长度。因此,在其他参数保持不变的情况下,通过改变飞行路径长度来调整颗粒状钼粉在等离子体高温区的停留时间。通过研究不同停留时间球化的粉末颗粒,进一步研究了球化过程。

2.3. 表征

采用场发射扫描电子显微镜 (FESEM, Quanta 250 FEG, FEI) 观察球化粉末的形貌。球形粉末的球化率 Rs 由 SEM 图像计算得出,公式如下:

式中,A 为在多张 SEM 图像中计数的钼粉颗粒总数,B 为在这些 SEM 图像中计数的球形钼粉颗粒数量。采用湿式激光粒度分析仪分析球化前后粉末的粒度分布。平均粒径 Dav 可根据测得的粒度分布数据,通过以下公式计算得出:

式中,di 为测得粒径,ni 为粒径为 di 的颗粒占总颗粒数的百分比。球化粉末的流动性采用霍尔流量计(GB/T 1482-2010)测定,松装密度采用斯科特体积计(GB/T1479.1-2011)测定。

3. 结果与讨论

3.1. 不同等离子体功率球化钼粉的表征

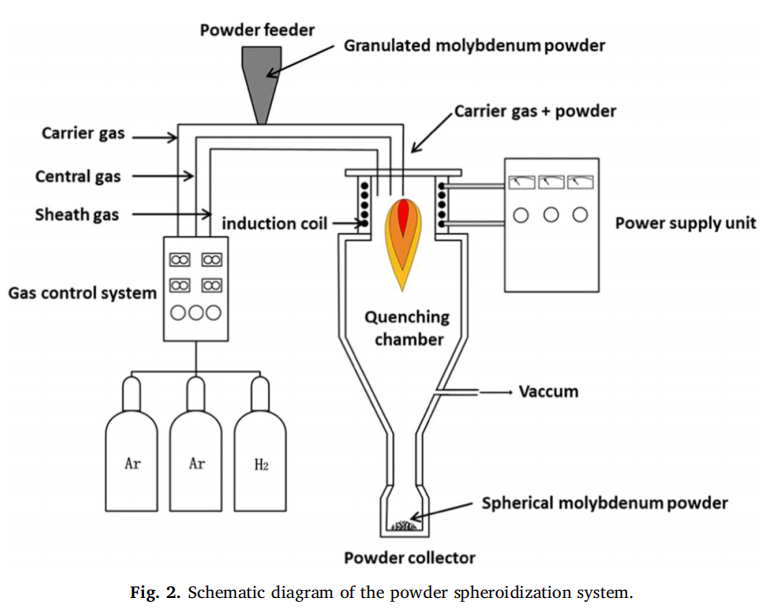

图 3 为不同等离子体功率球化钼粉的 SEM 图像。在图 3(a)、(b) 和 (c) 中可以观察到球形颗粒和未熔化颗粒。然而,在图 3(d) 中几乎看不到未熔化颗粒。此外,可以看出,随着等离子功率的增加,未熔化的钼粉末颗粒数量减少,而球形钼粉末颗粒数量增加。某一粉末颗粒完全熔化所需的热量一定,等离子功率越高,粉末产生的热量越多。因此,球化过程中等离子功率越高,熔化的粉末颗粒越多。

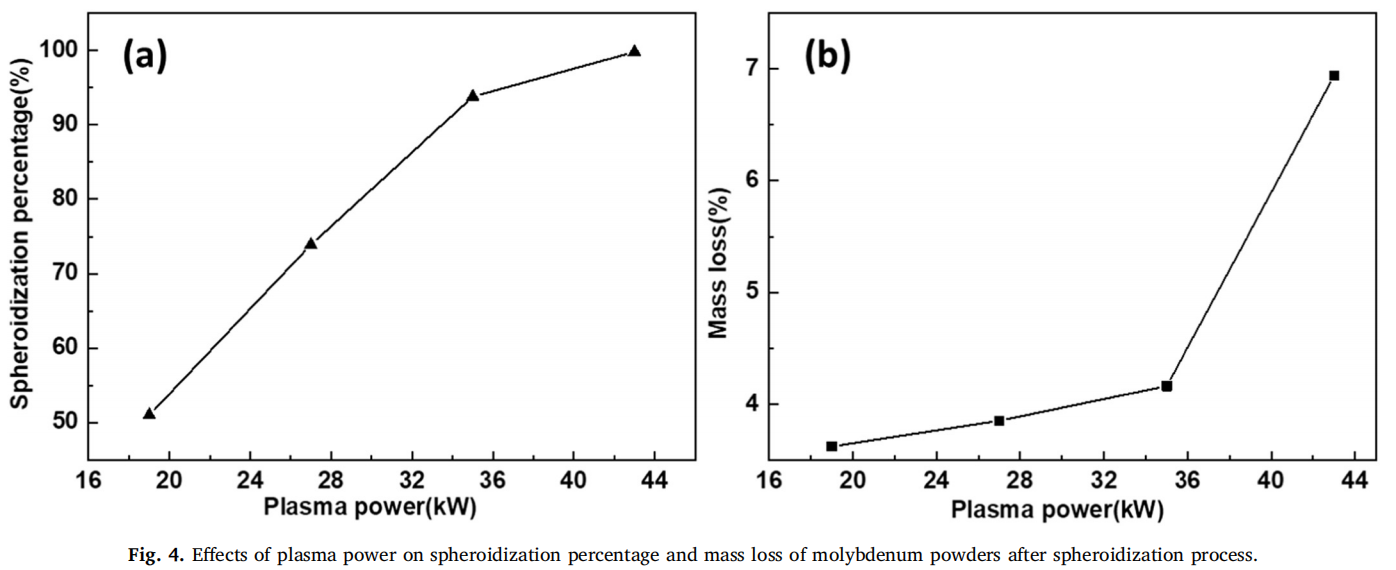

球化过程是一个先熔化后凝固的过程,熔融颗粒越多,生成的球形颗粒越多。因此,如图4(a)所示,在球化过程中,球化率随等离子功率的增加而增加。此外,从图4(a)可以看出,当等离子功率在19~35kW之间时,球化钼粉末的球化率呈线性增长。当等离子功率为43kW时,球化率接近100%。

球化过程中的质量损失如图4(b)所示。显然,质量损失随着等离子体功率的增加而增加,这可以通过输入等离子体功率越高,汽化速率越高来解释。颗粒完全熔化所需的热量Q可以通过以下公式计算[22,23]: 式中,d为颗粒直径,ρ为理论密度,cp为比热容,Tm为熔点,T0为室温,Hm为熔化潜热。可以看出,颗粒完全熔化所需的热量与d成正比[3],这表明用于熔化较大颗粒的更多能量会导致较小颗粒的汽化。因此,当等离子体功率从19 kW增加到35 kW时,由于更多的颗粒完全熔化,质量损失和球化率基本呈线性增长。当等离子体功率增加到43 kW时,球化率略有增加,质量损失迅速增加至6.94%,这是因为额外的热量主要导致更多小颗粒的蒸发。然而,这一质量损失远低于先前的研究[23]。由此可以推断,由粒度分布更窄的原始颗粒组成的造粒粉末,可以在更少的蒸发量下实现球化。小颗粒的形成。因此,粒化粉末可以减少球化过程中的质量损失。

式中,d为颗粒直径,ρ为理论密度,cp为比热容,Tm为熔点,T0为室温,Hm为熔化潜热。可以看出,颗粒完全熔化所需的热量与d成正比[3],这表明用于熔化较大颗粒的更多能量会导致较小颗粒的汽化。因此,当等离子体功率从19 kW增加到35 kW时,由于更多的颗粒完全熔化,质量损失和球化率基本呈线性增长。当等离子体功率增加到43 kW时,球化率略有增加,质量损失迅速增加至6.94%,这是因为额外的热量主要导致更多小颗粒的蒸发。然而,这一质量损失远低于先前的研究[23]。由此可以推断,由粒度分布更窄的原始颗粒组成的造粒粉末,可以在更少的蒸发量下实现球化。小颗粒的形成。因此,粒化粉末可以减少球化过程中的质量损失。

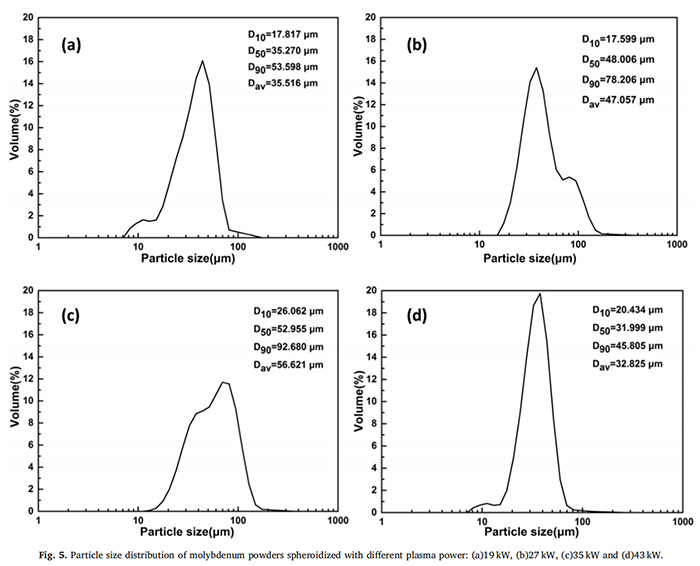

图5显示了不同等离子功率球化的钼粉的粒度分布。从图5(a)中可以看出,等离子功率为19 kW的球化粉末的D50和D90大于粒化粉末,这表明颗粒在球化过程中发生了聚结。另一个原因是小颗粒的完全汽化也导致D50和D90的增加。然而,等离子功率为19 kW的球化粉末的平均粒度小于粒化粉末,这表明致密化是主要过程。

当等离子功率从19 kW增加到35 kW时,球化钼粉的平均粒度从35.5 μm增加到56.6 μm。可以推断,当等离子体功率从19 kW增加到35 kW时,小颗粒的聚结行为和蒸发作用增强。因此,在图3(c)中可以观察到较大的颗粒。然而,当等离子体功率为43 kW时,聚结行为受到颗粒表面快速熔化和蒸发的限制。因此,当等离子体功率从35 kW增加到43 kW时,平均粒径迅速减小。在43 kW等离子体功率下球化的钼粉具有最小的平均粒径和最窄的粒径分布。这一结果也可以从图3(d)中观察到。

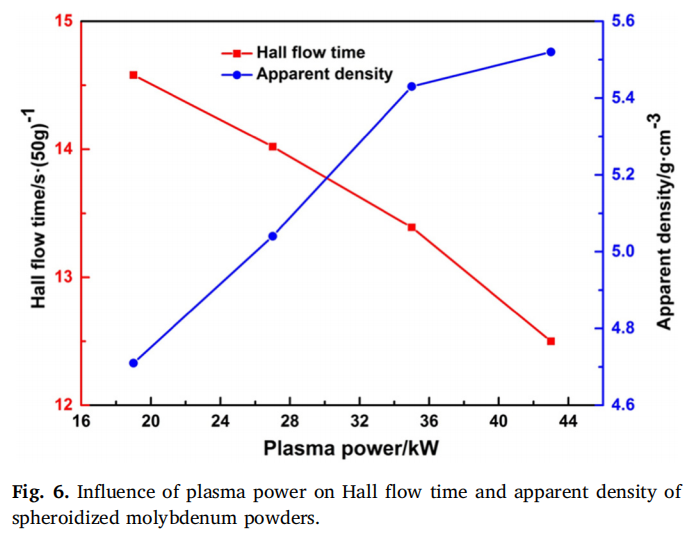

图6为等离子功率对球化后钼粉霍尔流动时间和松装密度的影响。由图6可知,在球化过程中,钼粉的流动性(与霍尔流动时间成反比)和松装密度均随等离子功率的增加而增大。当等离子功率在19~35 kW之间时,球化钼粉的松装密度呈线性增加,随后略有增加,在等离子功率为43 kW时达到最佳值。可以看出,松装密度的增加趋势与球化率的增加趋势相同,说明松装密度主要受球化粉体球化率的影响。而当等离子功率从19 kW增加到43 kW时,霍尔流动时间呈线性减小。结果表明,当等离子体功率较高时,流动性的改善不仅可能得益于更高的球化率,还可能得益于更光滑的表面。球化粉末的最佳霍尔流动时间和松装密度分别为12.5 s/50 g和5.52 g/cm³。由此可以得出结论,较高的等离子体功率可以提高流动性和松装密度,这是因为球化过程减少了颗粒间的接触面积,并消除了颗粒中的缺陷。

3.2.鞘气中氢气球化钼粉的表征

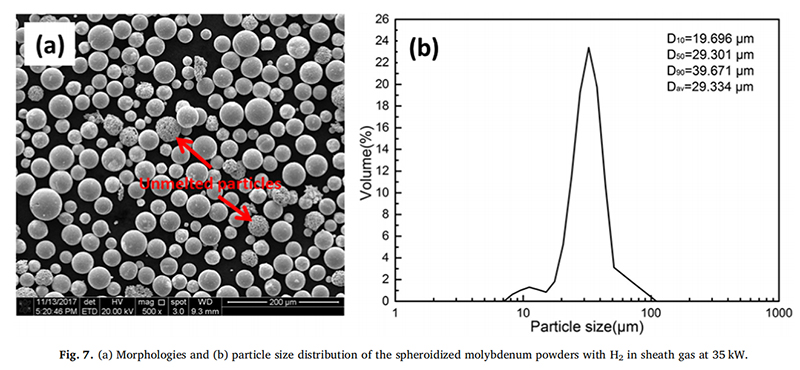

图7显示在35 kW功率下,鞘气中氢气球化钼粉的形貌和粒度分布。与鞘气中未加氢气球化的粉末(图3(c)和图5(c))相比,球化率更高,粒度更小,粒度分布也更窄。测得的质量损失、松装密度和霍尔流动时间分别为6.23%、5.51 g/cm³和12.79 s/50 g。鞘气中添加氢气对球化效果有显著影响,尤其对粒度有显著影响。这一结果可以用氢气比氩气具有更高的热导率和热焓来解释。Li等人。 [25] 和 Pfender [26] 报道了在气流中添加氢气时,气体温度和高温区随氢气含量增加而升高的现象。他们的研究表明,这种现象与氢气的高焓和热导率有关。较高的等离子体温度和较高的氢气热导率可以增强等离子体向喷射颗粒的能量传递[27,28]。因此,随着能量传递的改善,熔化速率和蒸发速率也随之提高。在本研究中,由于粒状粉末的多孔结构具有更高的比表面积,这种改善更为显著。最终,随着鞘气中氢气的加入,球化率和质量损失增加。

3.3. 钼粉在球化过程中的微观结构演变

为了充分了解球化过程,对粒状钼粉进行了不同时间的球化处理,然后快速冷却。粒子在等离子体高温区的停留时间τf由以下公式确定[29]: 其中,R和ρ分别为部件的半径和密度分别为粒子,Vg和ηg分别为等离子气体的速度和粘度,S为粉末颗粒在等离子体高温区飞行路径的长度。通过改变飞行路径长度,同时保持其他参数不变,可以获得不同时间球化的粒状钼粉,并在SEM下进行进一步研究。

其中,R和ρ分别为部件的半径和密度分别为粒子,Vg和ηg分别为等离子气体的速度和粘度,S为粉末颗粒在等离子体高温区飞行路径的长度。通过改变飞行路径长度,同时保持其他参数不变,可以获得不同时间球化的粒状钼粉,并在SEM下进行进一步研究。

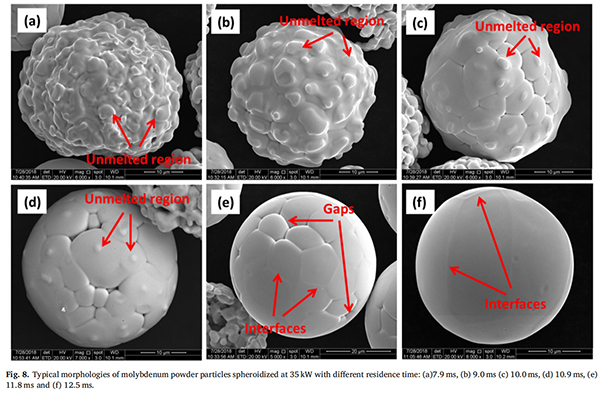

图8显示了钼粉末颗粒按球化顺序排列的典型形貌。假设颗粒具有相同的密度和半径,计算了它们在等离子体高温区的停留时间。球化过程中的速度、密度和半径的变化也被忽略。图8中每个颗粒的停留时间分别为7.9 ms、9.0 ms、10.0 ms、10.9 ms、11.8 ms和12.5 ms。从图8(a)可以看出,大部分原始钼颗粒存在较大的未熔区域,说明在此阶段只有原始钼颗粒的边缘区域发生熔化并扩散。然后,从图8(b)到图8(d),原始钼颗粒的未熔区域变小,球化颗粒的表面变得更加光滑。此外,在此过程中,一些原始颗粒烧结在一起,它们之间的界面被消除。然后,在图8(e)中可以看到颗粒几乎完全球化,其表面光滑,仅在重新凝固的颗粒之间有一些缝隙。原始钼颗粒的未熔区域已找不到。最后,在图8(f)中,球化颗粒已完全球化,无法识别原始颗粒。可以观察到由熔融的原始钼粉颗粒凝固而成的大颗粒,并能识别出它们之间的界面。

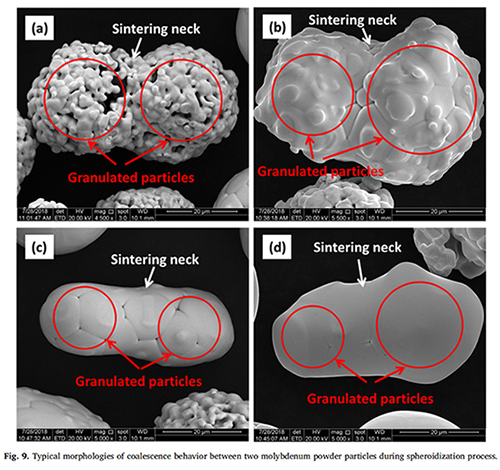

图9显示了球化过程中两个颗粒之间聚结行为的典型形貌。两个聚结颗粒的球化过程与图8所示的单个颗粒的球化过程相似。不同之处在于,两个颗粒之间形成了烧结颈。因此,在球化过程中,材料也会被输送到烧结颈。结果,两个颗粒烧结在一起,形成一个椭球形颗粒。

4. 结论

喷雾造粒制备的钼粉颗粒可以通过射频等离子体实现球化。

球化粉末的球化率、松装密度和质量损失随等离子体功率的增加而增加,而霍尔流动时间的减少。当等离子体功率为43 kW时,球化粉末的球化率、松装密度、流动性和可接受的质量损失均达到最佳。在43 kW功率下球化粉末的球化率、霍尔流动时间和松装密度分别为99.8%、12.5 s/50 g、5.52 g/cm³和6.94%。在鞘气中添加氢气进行球化处理的粉末球化效果更佳,粒度分布更窄。不完全球化粉末的典型形貌表明,颗粒粉末的球化是一个熔融、烧结和凝固的过程。两个聚结颗粒的球化是单个颗粒球化和两个颗粒间烧结的综合过程。

论文引用信息

国际难熔金属与硬质材料杂志 82 (2019) 15-22

星尘采用射频等离子体球化工艺制备的球形钼粉,纯度高,含氧量低,球度高,表面光滑,无卫星球,粒度分布均匀,流动性能优异。广泛应用于接触材料、航空航天耐高温元器件、靶材等领域。球形钼粉适用于激光/电子束增材制造、激光直接沉积、热等静压、注塑、激光熔覆等工艺。可接受粒度定制,满足客户不同领域的使用需求。http://www.stardusttech.cn/products/29.html

更多详情欢迎联系张经理13318326185

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码