多层结构钼-硅系涂层制备对增材制造Ta10W合金力学性能的影响

发布时间:

2025-10-20

Ta10W合金具有优异的化学稳定性、耐腐蚀、耐磨损、抗蠕变和高温力学性能,服役温度可达1600~1900℃,是航空航天领域极具应用前景的高温材料[1]。然而,由于Ta10W合金熔点高达3080℃,采用传统加工方法制造复杂形状零件存在生产效率低、成品率低和部分复杂构件难制备等问题[2-4]。

激光选区熔化成形(selectivelasermelting,SLM)技术是以激光作为能量源,按照模型路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合,最终实现复杂构件近净成形[5-6]。该技术具有能量密度大、形状精度高和力学性能优异等特点[7-8],可以实现高性能Ta10W合金复杂构件的制备。目前,Yang等[9]已成功采用SLM技术实现Ta10W合金的增材制造。但是,增材制造Ta10W合金在1600~1900℃高温环境下存在严重的氧化问题,限制了其构件在高温环境下的应用。

高温防护涂层制备是提升增材制造Ta10W合金抗氧化能力的有效方法[10-11]。其中,硅化物涂层是目前研究最广的高温抗氧化涂层,主要防护机理是形成了低氧渗透率和高温自愈合的致密SiO2类玻璃氧化膜[12]。李涌泉等[13]在Ta合金表面制备的硅化物系涂层在高温氧化后生成了SiO2膜层,具有优异的自愈合性和阻止氧扩散能力,在1100℃表现出优异的高温抗氧化性能。然而,相比于传统压力加工,增材制造合金的应力状态不均匀易导致高温防护涂层脱落、构件服役寿命短等问题[9]。因此,提升涂层结合强度是增材制造Ta10W合金高温抗氧化涂层制备亟须解决的问题。邢开源等[14]制备的MoSi2涂层表现出优异的结合强度,但Mo与Si元素反应生成MoSi2的硅化反应会产生大的内应力,易导致涂层开裂。肖来荣等[15]采用料浆烧结法制备的双层结构涂层可降低硅化反应产生的内应力,制备出无裂纹的MoSi2涂层。Liu等[16]在Ta金属表面制备的MoSi2-Mo涂层可承受360次从室温至1700℃的循环,表现出优异的抗热震性能和涂层结合强度。Cai等[17]在Ta10W合金表面制备的MoSi2-ZrSi2-SiO2多层结构涂层在1800℃氧化10h后仍保持完整涂层,表现出优异的抗氧化性能。因此,在增材制造Ta10W合金的表面制备多层的MoSi2涂层有望解决其高温氧化问题。此外,高温防护涂层要求高反射率以降低表面温度,从而延长高温涂层的服役寿命。Ta元素与Si元素反应形成的TaSi2具有极高发射率值0.9,在高温下具有高辐射性能[18]。再者,涂层制备的烧结过程温度高达1400℃,易导致合金基体微观组织粗化,从而降低涂层构件的力学性能[19]。因此,涂层制备后试样的力学性能也需重点关注。目前关于增材制造Ta10W合金表面涂层制备后的力学性能鲜见相关报道。

本研究采用料浆烧结法在SLMTa10W合金表面制备三层结构钼-硅系高温抗氧化涂层,采用Bruker D8 Advance A25X射线衍射(XRD)、ZeissGeminiSEM300扫描电子显微镜(SEM)和能谱仪(EDS)表征了Ta10W合金基体和涂层的微观组织,评价了Ta10W合金基体和涂层的拉伸性能、显微硬度和涂层结合强度,阐明了三层结构钼-硅系涂层对力学性能的影响,为制备增材制造Ta10W合金高性能高温防护涂层提供一定理论指导。

1 实验材料与方法

1.1 实验材料

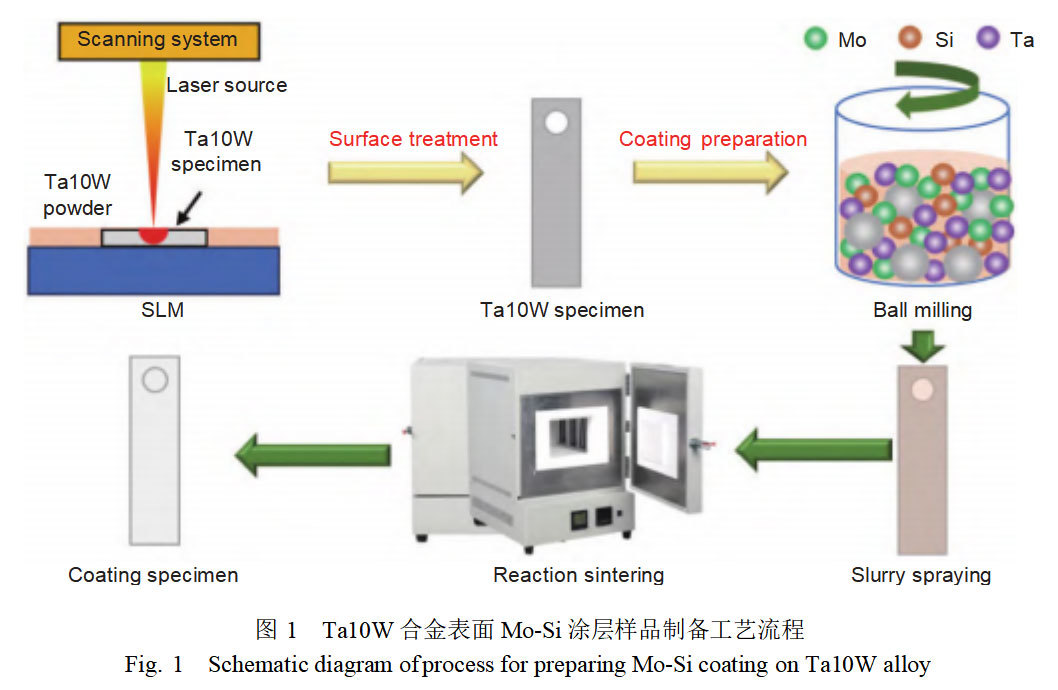

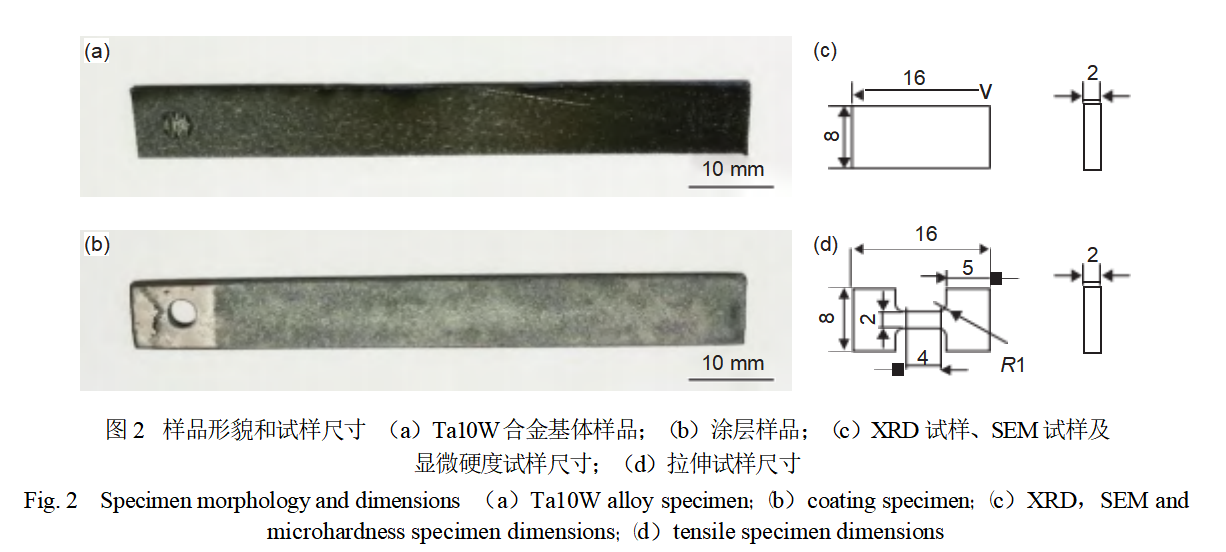

图1为Ta10W合金涂层样品制备工艺流程。SLMTa10W合金基体试样由东方钽业提供,合金成分为90Ta-10W(原子分数/%,下同),采用喷砂、酸洗、水洗和烘干工艺对SLMTa10W合金基体试样进行表面处理(图2(a))。接着,在处理完成后的Ta10W合金基体样品表面进行涂层制备:将Si、Ta、Mo元素粉料按比例配制混合后和有机溶剂一同装入球磨罐,通过球磨机混料和研磨制取涂层浆料,然后将浆料均匀涂覆于Ta10W合金基体样品表面并烧结,最终获得涂层样品(图2(b))。

1.2 实验方法

采用电火花线切割设备切取XRD试样、SEM试样、显微硬度试样和拉伸试样。XRD试样、SEM试样和显微硬度试样尺寸如图2(c)所示,拉伸试样尺寸如图2(d)所示。采用BrukerD8AdvanceA25X射线衍射仪对Ta10W合金和涂层进行物相分析。采用ZeissGeminiSEM300场发射扫描电子显微镜和能谱仪表征Ta10W合金基体和涂层的微观组织及元素分布。采用Instron-8801万能试验机对Ta10W合金和涂层试样进行室温拉伸检测,应变速率为1×10−3s−1,每个样品测试3个平行样品以保证数据准确性。采用401MVD型显微硬度计对Ta10W合金和涂层进行显微硬度测试,涂层外层、次外层和Ta10W合金基体测试时加载载荷为1.96N,由于涂层内层厚度仅为3.2μm,测试加载载荷选取0.098N,保压时间均为10s,每个区域取10个测试点,点间隔为0.5mm,最终求取平均值。采用Instron5882型电子拉力试验机进行涂层结合强度测试,测试方法和样品尺寸按照ASTMC633—2013标准进行。

2 结果与分析

2.1 Ta10W合金基体和涂层微观组织

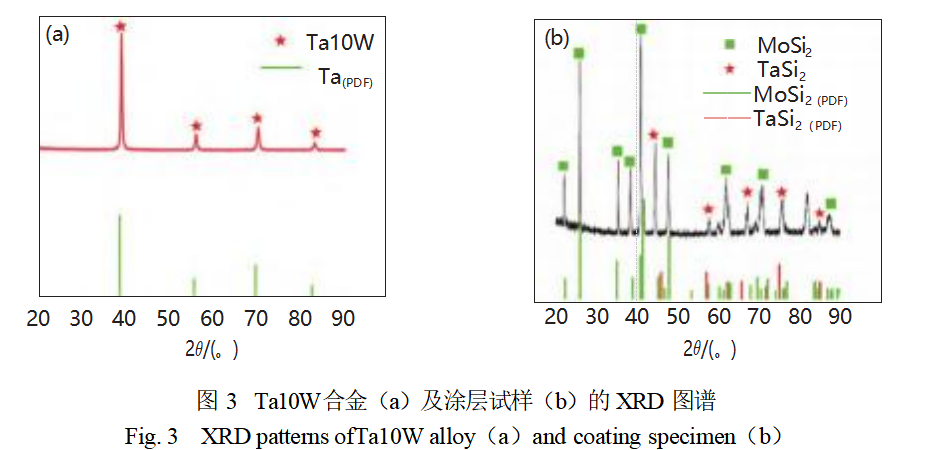

图3为Ta10W合金基体和涂层试样的XRD物相分析结果。合金基体特征峰较Ta金属标准衍射峰右移(图3(a))。根据布拉格方程2dsinθ=nλ,式中d为晶面间距,θ为入射角,n为衍射级数,λ为X射线的波长。当X射线的波长不变时,随着晶面间距减小,入射角逐渐增大,导致衍射峰右移。相比于Ta金属,Ta10W合金中W原子替代了部分Ta原子,由于W的原子半径小于Ta的原子半径,造成Ta10W合金的晶面间距减小,从而导致衍射峰右移。由图3(b)可知,涂层试样中检测到TaSi2和MoSi2特征峰,其中TaSi2的衍射峰强度较弱,表明涂层表面TaSi2含量较少。

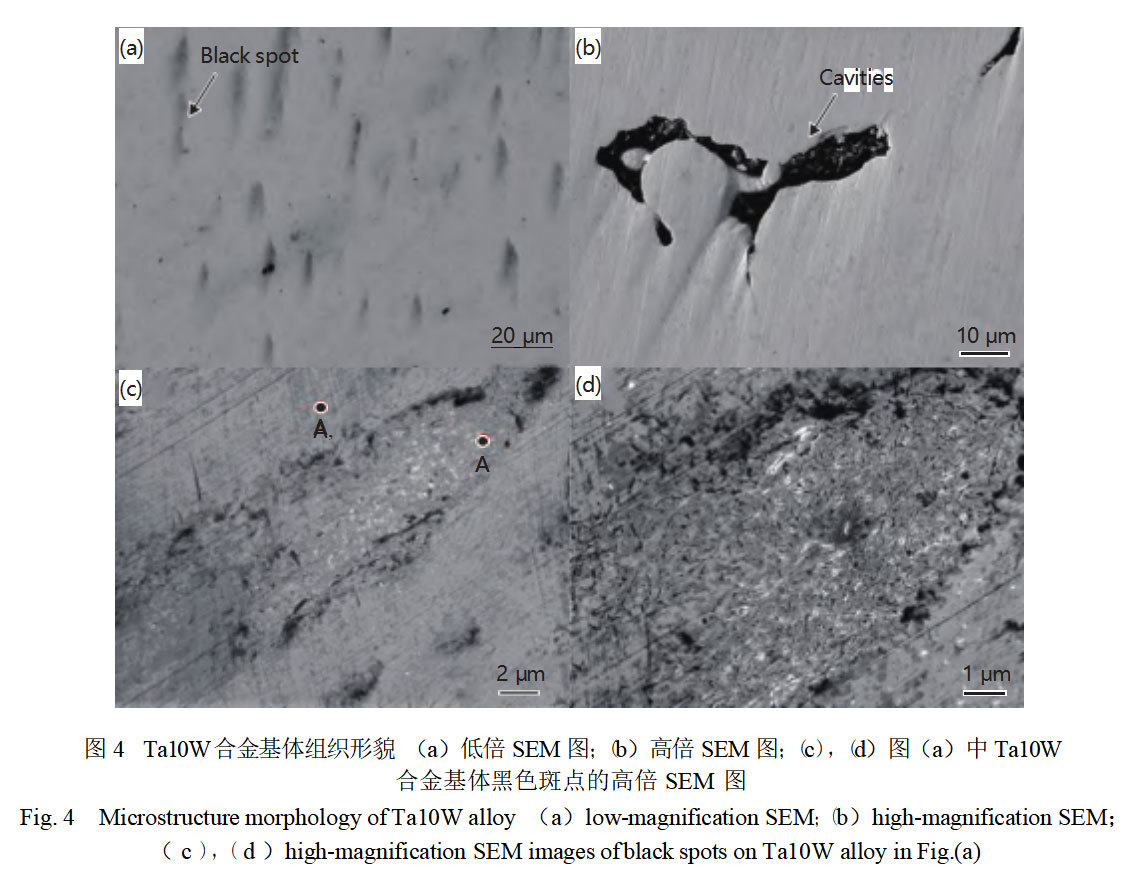

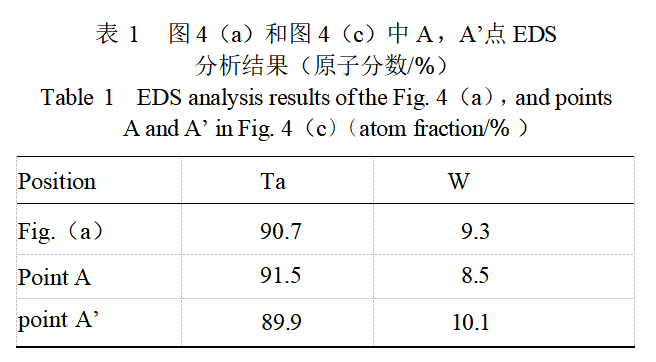

图4(a)为Ta10W合金基体SEM形貌,可以看出合金基体中均匀分布黑色斑点和存在细小孔洞缺陷。图4(b)为Ta10W合金基体孔洞缺陷形貌放大图,孔洞缺陷呈现出不规则的条状形貌。图4(c),(d)均为黑色斑点的放大形貌,黑色斑点由大量疏松多孔的组织组成。根据表1的EDS和XRD结果(图3(a)可知,合金基体为Ta10W。此外,图4(a)区域、黑色斑点内A点和黑色斑点外A’点的元素含量均有所变化,其中A和A’点W元素含量仅差1.6%,表明Ta10W合金基体中黑色斑点主要是由疏松多孔组织所致。综上,黑色斑点和细小孔洞缺陷的形成是因为SLM通过激光熔化粉末然后再凝固进行增材制造,该过程中形成了多个小且分布规律的微熔池。当凝固过程中温度梯度较大时,形成了均匀分布的偏析、孔洞等凝固缺陷,大量文献也报道类似现象[20-22]。

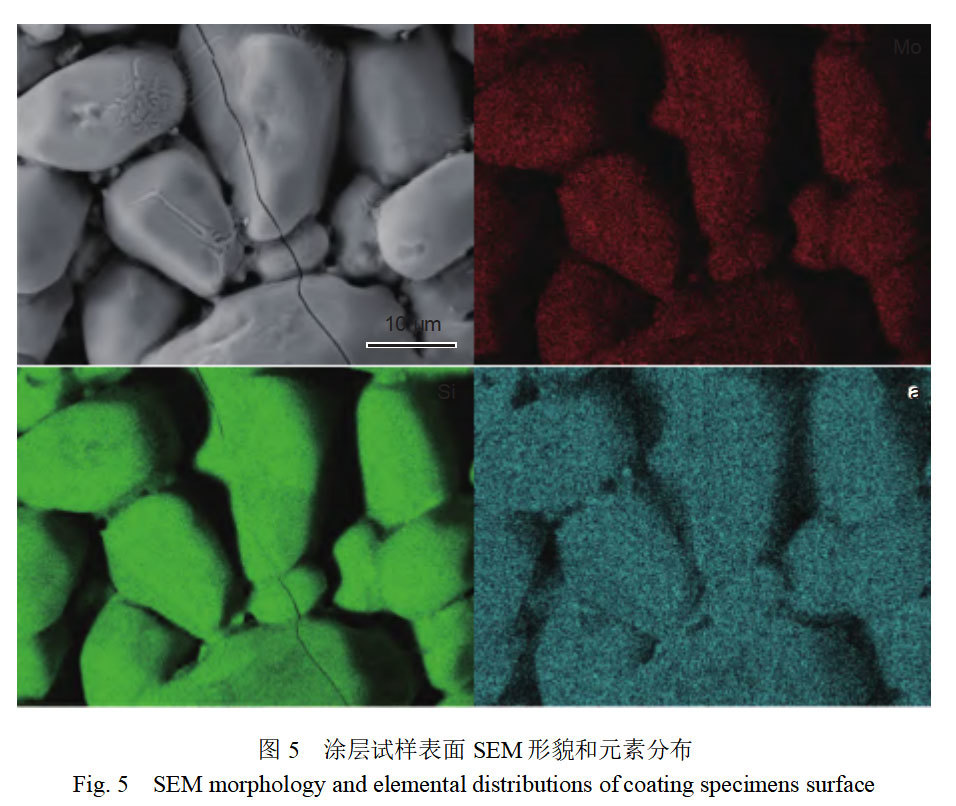

图5为涂层试样表面的SEM形貌和元素分布图。可以看出,涂层表面有大量椭圆形颗粒,颗粒与颗粒间存在孔隙,并且颗粒表面存在细小裂纹。根据图5可知,涂层表面颗粒的主要元素为Si、Ta和Mo且各元素分布均匀,其中Si元素亮度更高,表明涂层表面Si元素含量较高。

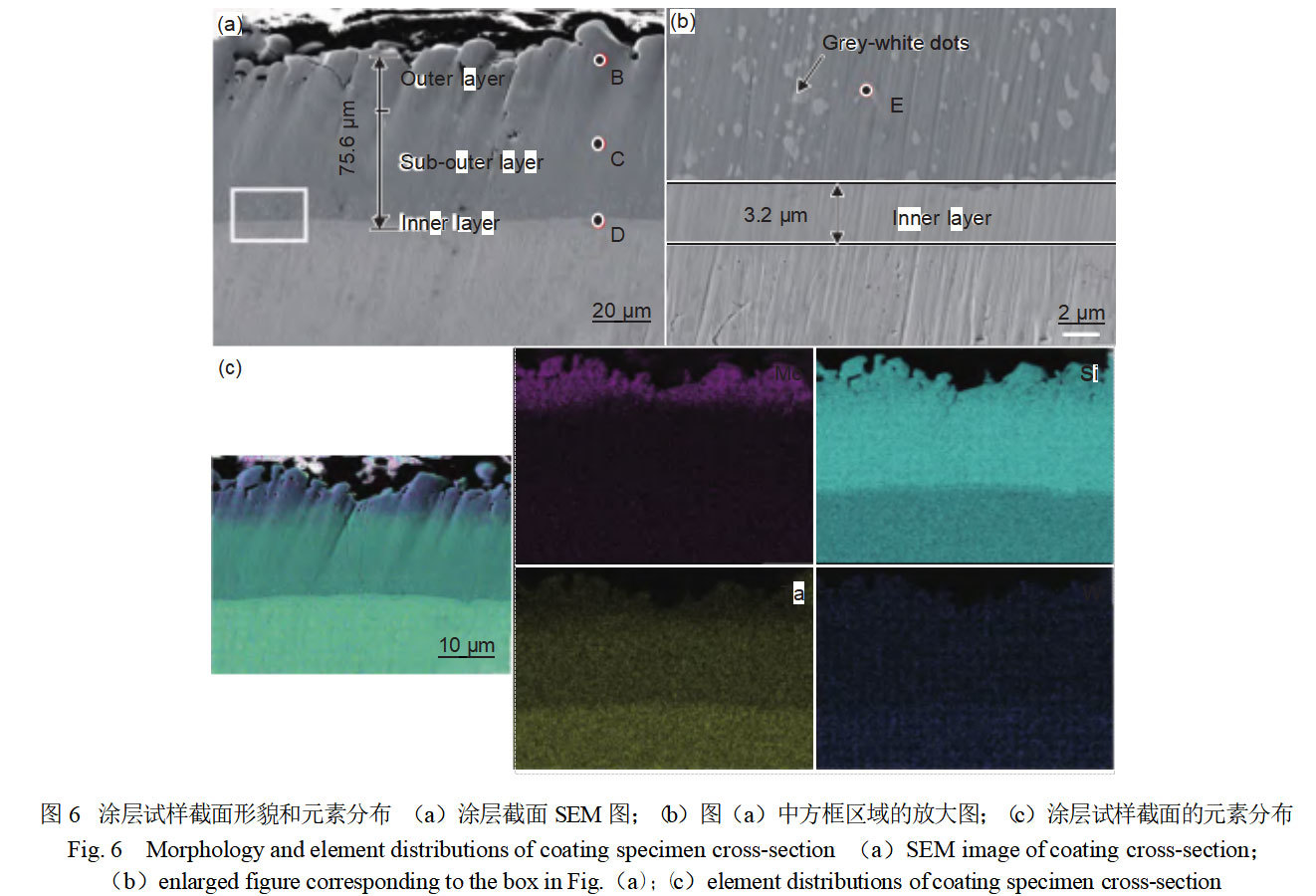

图6(a)为涂层截面的SEM图,涂层总厚度为75.6μm。根据SEM衬度变化,涂层可分为外层、次外层和内层三层结构。外层呈深灰色,存在孔洞缺陷,主要包含Mo、Si和少量Ta元素(图6(c))。次外层呈灰色,组织致密均匀,主要有Ta和Si元素(图6(c))。此外,次外层分布大量灰白圆点,越靠近内层灰白圆点直径越大(图6(b))。内层呈现为灰白色,组织致密,厚度为3.2μm(图6(b))。此外,各层间的界面平直,表明涂层具有良好的均匀性。涂层的三层结构间元素扩散明显,化学元分布梯度变化(图6(c))。

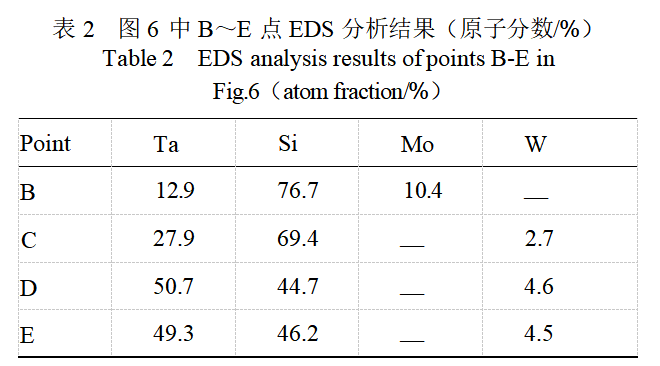

表2列出了图6(a),(b)中各点化学成分,外层主要为TaSi2和MoSi2相,次外层主要为TaSi2相,次外层中灰色圆点为Ta5Si3相,内层主要为Ta5Si3相。次外层和内层中含有少量W元素,其原因是涂层制备过程中Ta10W合金基体中的W元素发生了扩散。

2.2 Ta10W合金基体和涂层力学性能

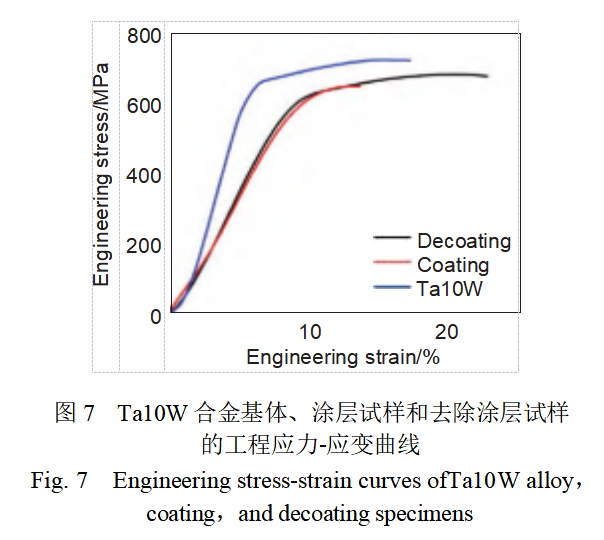

图7为Ta10W合金基体、涂层试样和去除涂层试样的工程应力-应变曲线。Ta10W合金基体、涂层试样和去除涂层试样的屈服强度、抗拉强度和均匀伸长率分别为660、720MPa、17.2%,639、647MPa、13.6%和602、675MPa、22.7%。相比于Ta10W合金基体试样,去除涂层试样的均匀伸长率增加了5.5%,但屈服强度和抗拉强度分别降低了58MPa和73MPa。相比于去除涂层试样,涂层试样的伸长率降低了9.1%,屈服强度却增加37MPa。

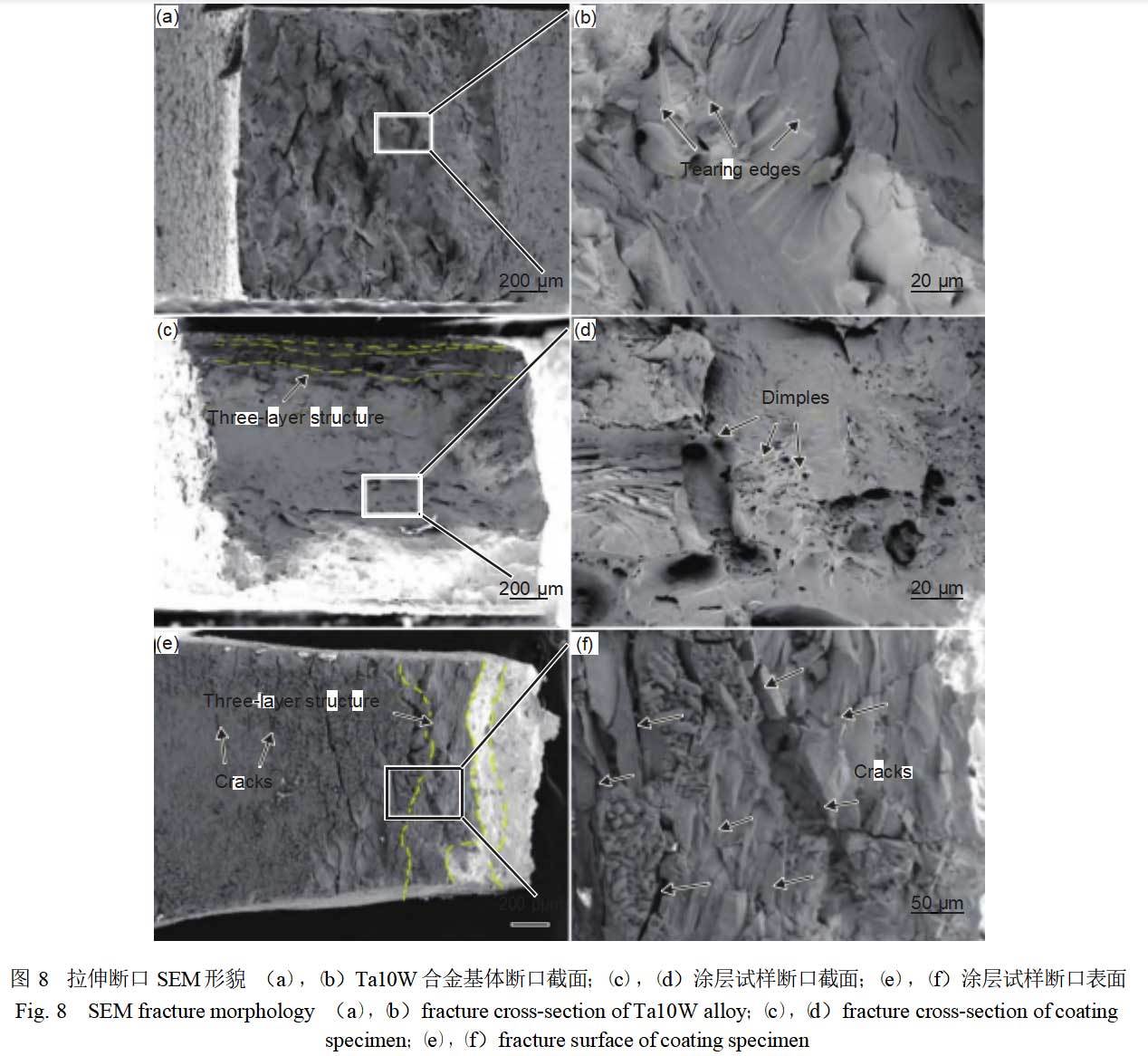

图8为Ta10W合金基体和涂层试样的拉伸断口形貌。由图8(a),(b)可知,Ta10W合金基体拉伸断口边缘平齐,拉伸断口中心存在明显撕裂棱,表现出典型的脆性断裂特征。这是因为SLM过程中熔池的温度梯度和过冷度较大,在快速凝固过程中产生大量残余应力,从而降低拉伸性能[19]。图8(c),(d)为涂层试样拉伸断口宏观形貌,断口边缘存在明显分层,断口中心存在明显韧窝,表现为韧脆混合断裂。断裂的原因是在涂层的烧结过程中消除了SLMTa10W合金基体的残余应力,提升了涂层试样的塑性。图8(e),(f)为涂层试样拉伸断口的表面形貌,拉伸断口表面出现明显分层,涂层表面裂纹在断裂位置处聚集。随着远离断口位置,涂层表面裂纹逐渐细小且数量减少,表明涂层承担了拉伸应力并提高了涂层试样的屈服强度。综上所述,涂层的制备过程可以提升Ta10W合金基体的塑性,但是涂层制备后均匀伸长率下降的原因是表面涂层的多孔结构促使裂纹萌生,从而发生了快速颈缩。

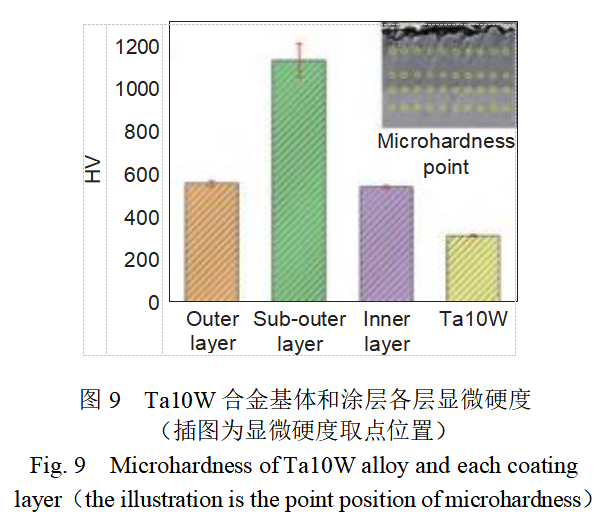

图9为Ta10W合金基体和涂层各层的显微硬度。涂层外层、次外层、内层和Ta10W合金基体的显微硬度分别为550HV0.2、1120HV0.2、534HV0.01和307HV0.2。涂层各层硬度不同的主要原因是相组成不同,TaSi2相的硬度高于MoSi2和Ta5Si3相,较高硬度的相会提高显微硬度[11]。涂层外层的组织疏松且含有MoSi2相(图6),导致其显微硬度低于次外层。次外层组织致密并具有大量TaSi2相(图6),从而具有较高的显微硬度。涂层内层为Ta5Si3相(图6),导致其显微硬度低于次外层。增材制造Ta10W合金基体与传统铸造Ta10W合金的显微硬度值相近[1]。

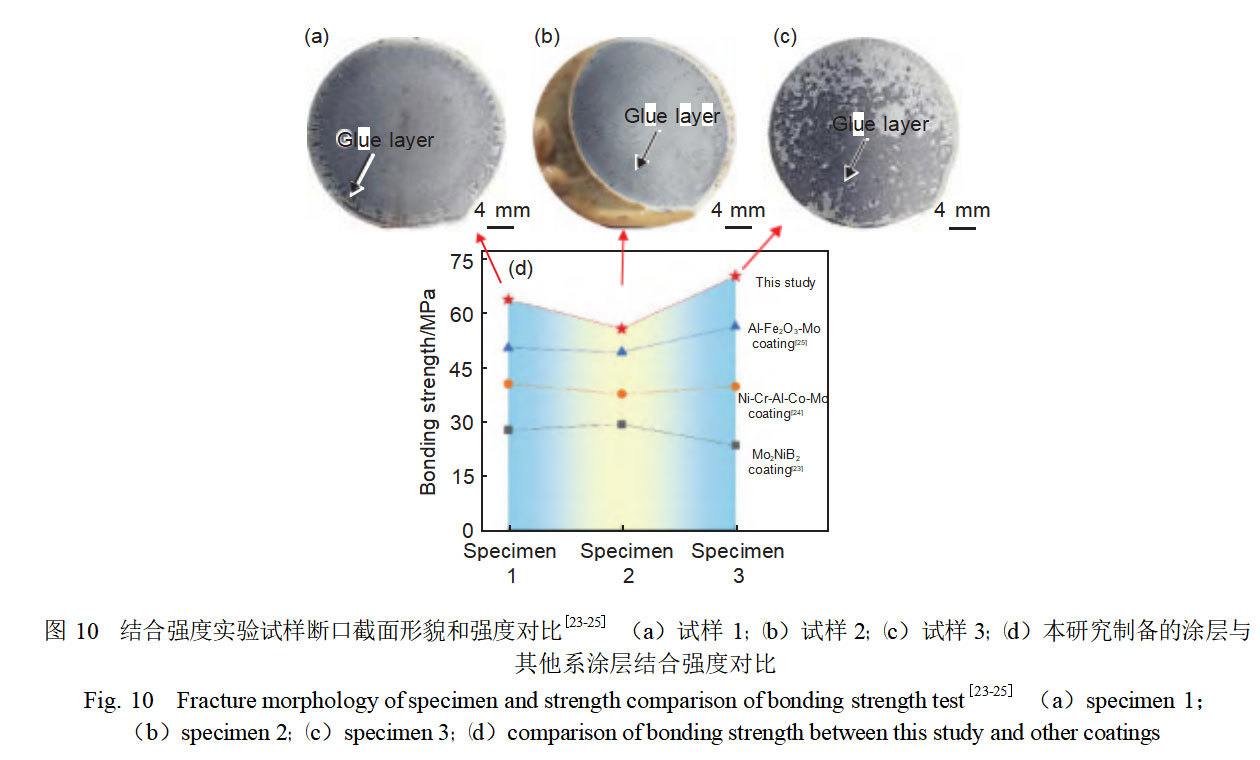

图10(a)~(c)分别为平行涂层试样1、2和3的结合强度实验断面形貌。三个平行试样表面均分布灰色胶层,表明断裂形式均为胶层断裂。图10(d)显示出三个平行涂层试样的结合强度分别为64、56MPa和70MPa,平均结合强度为63MPa。相比于目前结合强度优异的陶瓷系涂层和高熵合金系涂层[23-25],本研究制备的三层结构钼-硅系涂层表现出优异的结合强度。结合强度显著提高的原因是本研究中涂层成分呈梯度分布形成多层结构(图6),其中涂层与基体产生3~5μm的扩散层(内层),表明料浆烧结法使涂层与基体间产生较好的冶金结合。此外,本研究中涂层具有致密组织对于提高涂层结合强度也起到重要作用。

3 结论

(1)激光选区熔化成形Ta10W合金表面的涂层具有外层、次外层和内层三层结构,外层为TaSi2和MoSi2相,次外层为TaSi2相和近内层处弥散分布的Ta5Si3相,内层为Ta5Si3相。涂层各层间界面平直表现出良好的结合性。涂层的三层结构间元素明显扩散,表现出化学成分呈梯度变化。

(2)涂层试样和去除涂层试样的屈服强度、抗拉强度和均匀伸长率分别为639、647MPa、13.6%和602、675MPa、22.7%。相比Ta10W合金基体试样,去除涂层试样的均匀伸长率增加了5.5%,其原因是涂层制备过程中的热作用消除了激光选区熔化成形Ta10W合金的残余应力。涂层试样的屈服强度增加37MPa,但伸长率降低了9.1%,其原因是涂层的制备提高了屈服强度但表面涂层的多孔结构促使了裂纹萌生并发生了快速颈缩。

(3)涂层外层、次外层、内层和Ta10W合金的显微硬度分别550HV0.2、1120HV0.2、534HV0.01和307HV0.2,次外层的硬度显著增加是由于TaSi2相硬度较高。三层结构的涂层与合金基体间的平均结合强度为63MPa。结合强度显著提高的原因是三层结构的钼-硅系高温抗氧化涂层具有致密组织且与基体产生较好的冶金结合。

参考文献:林佳,王文,王立斐,等.多层结构钼-硅系涂层制备对增材制造Ta10W合金力学性能的影响[J].航空材料学报,2024,44(6):44-52.

LIN Jia,WANG Wen,WANG Lifei,et al. Effect of multi-layer structure molybdenum-silicon coating preparation on mechanical properties of additive manufacturing Ta10W alloy[J]. Journal of Aeronautical Materials,2024,44(6):44-52.

星尘科技的球形Ta10W合金粉采用射频等离子球化技术制备,粉末粒径可覆盖1-150μm等范围,具有高纯度、低氧含量、高球形度、表面光滑无卫星球、粒度分布均匀的特性,且流动性能优良,松装密度与振实密度高。该粉末继承Ta10W合金高熔点、高密度、良好导热性、优异耐蚀性与高温强度的性能,且高温下仍保持良好的延展性,可用于3D打印等场景,制造航空航天高温部件、核反应堆组件及耐腐蚀化工设备等。

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码