采用预烧结粒状粉末激光熔化沉积细晶粒90W-7Ni-3Fe合金

发布时间:

2025-06-17

1. 引言

高比重钨合金(WHA)是一种由W增强颗粒和Ni-Fe基或Ni-Cu基固溶体基体组成的双相复合材料[1,2]。WHA具有高强度、高硬度、高塑性[3,4]等特点,广泛应用于国防、核工业和航空航天等领域,而对WHA高强度化的需求是这些领域永恒的追求。提高WHA强度的主要方法之一是降低W晶粒尺寸,促进Hall-Petch强化。WHA通常采用传统的粉末冶金液相烧结(LPS)法制备。由于LPS烧结温度高,烧结时间长,冷却速度慢,W晶粒通常会发生明显的晶粒长大,导致最终W晶粒尺寸大于15μm。为了减缓这种生长,人们探索了几种新的烧结技术,例如微波烧结[5–8]和放电等离子烧结[9–12],这两种技术都旨在降低烧结温度。最近,激光熔化沉积 (LMD) 增材制造 (AM) 方法以其快速的冷却速度而闻名,引起了人们对 WHA 制备的广泛关注 [13–22]。

由于 W 相和 Ni 基基体的熔点差异显著,使用常见的雾化技术(例如气体雾化和离心雾化)很难获得 WHA 粉末。在先前的研究中,所有已报道的研究都简单地使用混合 W、Ni 和 Fe 元素粉末作为原料。使用这些混合粉末,已通过 LMD 成功制备了 W 含量高达 90 wt% 且样品致密度大于 99% 的 WHA [13]。制备的90WNiFe合金的微观结构与LPS制备的合金相似,其特征是W晶粒嵌入镍基基体中。LMD的高冷却速度在抑制晶粒生长方面发挥了积极作用,已报告了令人鼓舞的结果,观察到的W晶粒尺寸与原料W粉末颗粒的尺寸相当或更小[14][16]。直观地看,使用更细的W粉末颗粒作为原料粉末似乎是细化W晶粒的理想选择。然而,当W含量高达90 wt%时,细小的W粉末颗粒通常会导致流动性差,从而阻碍连续沉积。据报道,用于LMD应用的最细W粉末粒径约为7 μm,最终W晶粒粒径约为8 μm [16]。因此,探索利用LMD获得更细晶粒的方法仍然是一个有吸引力的途径。

研究表明,不同元素的粉末颗粒可以通过喷雾造粒法粘合在一起。单个喷雾造粒粉末颗粒包含大量细小元素粉末颗粒,其平均成分与指定水平相似[23]。通常,这些喷雾造粒粉末颗粒呈球形,粒径最大可达100μm。它们可以在相对较低的温度下烧结以去除树脂,随后得到所谓的“预烧结粉末”。预烧结(混合)粉末颗粒的较大粒径保证了激光微粉化(LMD)的良好流动性,同时还能提供所需元素的细小粉末颗粒。

本研究旨在探究利用由粒径为1-3μm的细小钨粉颗粒组成的预烧结粉末通过激光微粉化(LMD)制备细晶粒0W-7Ni-3Fe钨合金(WHA)的可行性。在初步尝试中,我们采用不同的激光功率制备了薄板样品。通过表征所得WHA的微观组织演变和力学性能,以了解加工过程中的微观组织-性能关系,从而为制备性能增强的WHA提供指导。

2. 实验

2.1. 粉末

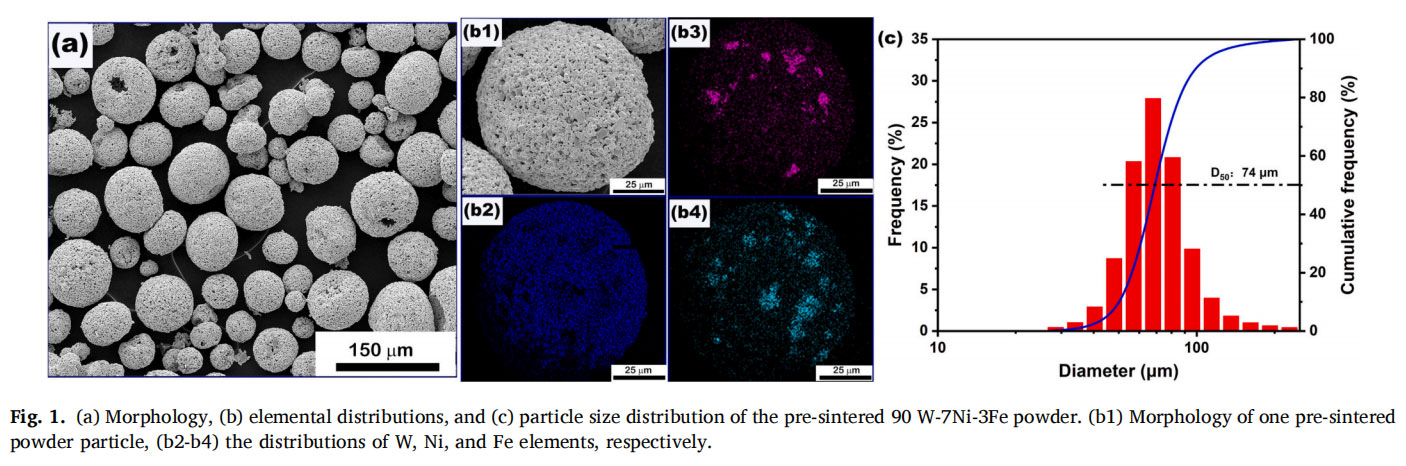

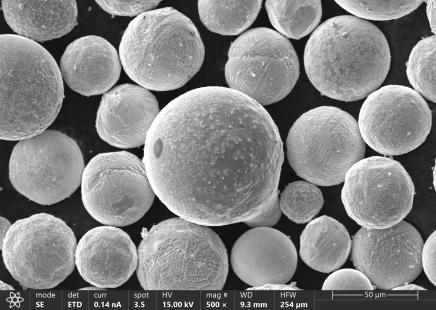

预烧结的90W-7Ni-3Fe粉末由成都宏微新材料有限公司提供。图1(a-c)分别显示了预烧结粉末的形貌、元素分布和粒度分布。预烧结颗粒呈球形空心状,平均粒径为74μm。每个预烧结颗粒由粒径为1~3μm的细小W、Ni和Fe颗粒组成。在进行LMD处理之前,将预烧结粉末在120℃的真空烘箱中干燥3小时。

2.2. LMD处理

2.2. LMD处理

我公司自主研发的LMD系统,配备掺镱光纤激光器,波长为1070nm,光斑直径约为。使用2毫米的预烧结粉末沉积在316L钢基体上。为防止氧化,沉积过程在充满高纯度氩气的腔室中进行。腔室内的氧气含量保持在20 ppm以下。粉末通过同轴喷嘴以进料速率送入腔室。te为4~5 g/min。采用500 W、600 W、700 W、800 W和900 W的激光功率逐层制备宽度为55 mm、高度为40 mm、厚度为3.8~4.9 mm的薄板样品。这些样品分别记为样品S1~S5,激光功率从500 W增加到900 W。所有样品均在150 mm/min的恒定激光扫描速度和0.15 mm的高度增量下制备。

2.3. 微观结构和力学性能表征

使用光学显微镜(OM)和扫描电子显微镜(SEM)对LMD样品在垂直于激光扫描方向(SD)的横截面上的微观结构进行表征。在观察之前,样品采用电火花蚀刻切割,然后用非结晶胶体二氧化硅悬浮液研磨,最后进行振动辅助抛光。采用显微硬度测试评估力学性能。显微硬度测试采用配备金刚石压头的HVS-1000A维氏硬度计进行,载荷为1 kg,驻留时间为15 s。每个样品在远离大孔隙的80个随机位置进行压痕测试。

3. 结果与讨论

3.1. 微观结构

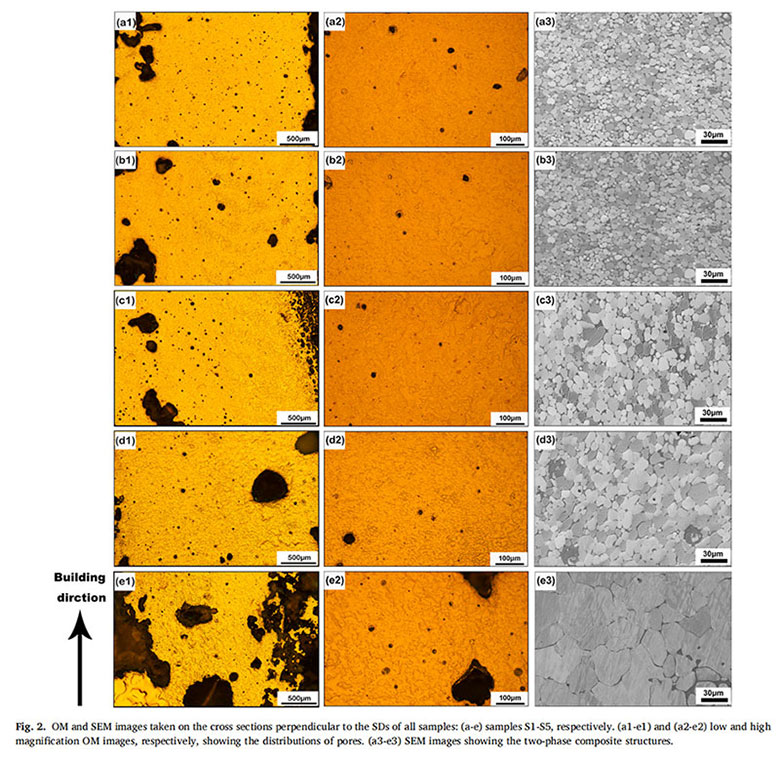

由于粉末颗粒粘附在表面,制备的样品表面较为粗糙。图2显示了所有样品垂直于标准差(SD)的横截面上的微观结构。观察到大量形状和尺寸各异的孔隙。这些孔隙可分为两类:较小的孔隙尺寸在几十微米范围内,较大的孔隙尺寸则为几百微米。较小的孔隙呈近球形,几乎随机分布在所有样品的整个横截面上。这些孔隙可能是由预烧结粉末中滞留的气体引起的。相反,较大的孔隙形状不规则,通常被视为未熔合缺陷。对于样品S1-S5,较大的孔隙主要出现在靠近表面区域,较低的熔池温度导致未熔合缺陷的概率较高。在样品S5中,较大的孔隙也出现在中心区域,这可能是由于高输入激光功率导致元素剧烈蒸发所致。样品S5中较薄的样品厚度和较少的小孔隙数量表明熔池温度较高,进一步证实了剧烈的蒸发现象。制备的LMD样品呈现出与传统LPS样品类似的两相复合结构,近球形的W晶粒嵌入基体中,如图2(a3-e3)所示。在OM像中远离明显孔隙的聚焦区域,组织看起来相当均匀致密。仅在基体和W晶粒内部偶尔观察到几个尺寸为几微米的孔隙。这表明,如果能够消除残余气体,则有可能在避免强烈蒸发的情况下,采用优化的中等激光功率制备致密、细晶粒的WHA。

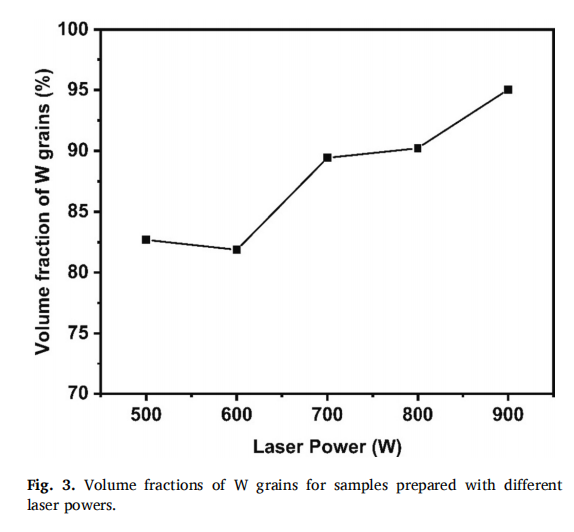

所有样品的W晶粒体积分数均由SEM图像确定,结果如图3所示。随着输入激光功率从500 W增加到900 W,W晶粒体积分数从83 vol%增加到95 vol%。对于90WNiFe、93WNiFe和95WNiFe合金,W晶粒体积分数通常分别在78–83 vol%[14,24,25]、83–86 vol%[24–27]和90–96 vol%[25,28,29]范围内。如图 3 所示,仅当输入激光功率低于 700 W 时,W 晶粒的体积分数才会降至 83% 以下,这与 90WNiFe 合金的规格要求相符。当激光功率达到或超过 700 W 时,W 晶粒的体积分数会升高到 89% 及以上,与 95WNiFe 合金的参数相符。因此,为了抑制 Ni 和 Fe 元素的强烈蒸发,输入激光功率应保持在 700 W 以下。

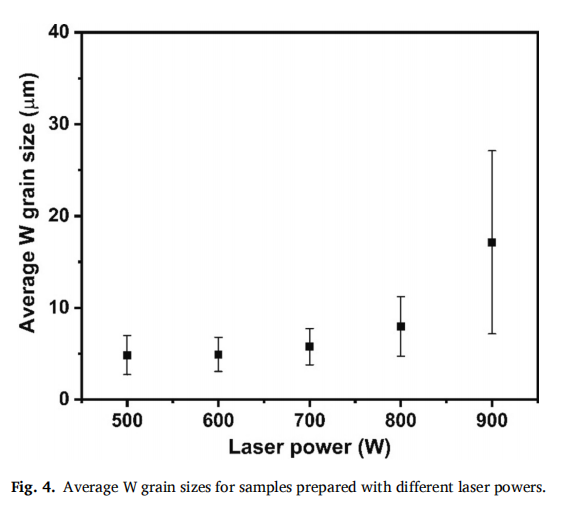

图 4 显示了基于图 3 中的 SEM 图像确定的平均 W 晶粒尺寸随施加激光功率的变化。当激光功率低于 700 W 时,LMD 样品(S1 和 S2)的平均 W 晶粒尺寸约为 5 μm。当激光功率超过 700 W 时,该尺寸开始增大。在900 W功率下,W的平均晶粒尺寸达到17 μm,与传统LPS样品的晶粒尺寸相当。

图 4 显示了基于图 3 中的 SEM 图像确定的平均 W 晶粒尺寸随施加激光功率的变化。当激光功率低于 700 W 时,LMD 样品(S1 和 S2)的平均 W 晶粒尺寸约为 5 μm。当激光功率超过 700 W 时,该尺寸开始增大。在900 W功率下,W的平均晶粒尺寸达到17 μm,与传统LPS样品的晶粒尺寸相当。

值得注意的是,获得的最细W晶粒尺寸略大于初始W粉末颗粒,表明在当前工艺参数和相应的冷却速率下W晶粒生长。尽管如此,样品S1和S2的W晶粒尺寸明显小于传统LPS样品的晶粒尺寸,代表了迄今为止报道的激光增材制造WHAs中最细的晶粒尺寸[16]。W晶粒尺寸随激光功率的增加而增大,可能是由于激光功率的相应增加。n 熔池温度升高,导致冷却速度相对较慢,从而导致冷却过程中W原子从基体中析出更多。此外,高输入激光功率下Ni和Fe元素的强烈蒸发导致基体体积分数降低,从而缩短了W晶粒之间的扩散距离,这也有助于W晶粒的长大。

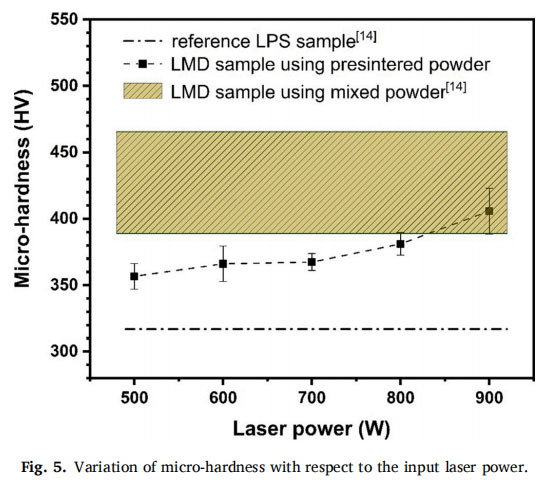

图5显示了显微硬度随输入激光功率的变化。随着激光功率从500 W增加到900 W,显微硬度从357 HV增加到406 HV。需要注意的是,硬度测量是在远离大孔隙的区域进行的,所有样品中微米级孔隙的数量相似(见图2)。因此,微孔隙率不太可能是影响观察到的显微硬度增加的重要因素。

值得注意的是,即使存在微孔隙,本研究制备的样品的显微硬度也远高于传统制备的LPS 90W-7Ni-3Fe合金样品(W晶粒尺寸为16 μm)[14],其显微硬度在图5中以虚线表示。对于名义成分为90WNiFe的样品S1和S2,显微硬度的增加推测主要源于细小W晶粒的存在。对于样品S3-S5,考虑到S5的W晶粒尺寸与参考LPS样品相当,较高的W晶粒体积分数可能增强了观察到的显微硬度的增加。事实上,据报道,采用放电等离子烧结制备的93W-5.6Ni-1.4Fe合金的硬度更高,为397-420 HV,其W晶粒尺寸与样品S3-S5相似[30]。

然而,孔隙率确实会影响显微硬度。与采用混合元素粉末通过激光烧结制备的90W-7Ni-3Fe合金[14]相比(其显微硬度值落在图5中的绿色方框内),本研究中的大多数样品尽管W晶粒更细小,但显微硬度较低。只有W晶粒体积分数为95%的样品(S5)的显微硬度才与采用混合元素粉末制备的LMD 90W-7Ni-3Fe样品相当。 3.3. 采用预烧结粉末的LMD工艺

3.3. 采用预烧结粉末的LMD工艺

为了确保最佳流动性和连续沉积,LMD通常要求粉末粒径大于45μm。通常,粉末是预合金化的,以确保每个颗粒的成分均匀,类似于最终产品。然而,制造用于WHA的预合金粉末面临挑战,因此当代研究主要采用混合元素粉末。由于钨、镍和铁的密度差异很大,在混合和输送这些混合元素粉末的过程中,经常会发生颗粒分离或分层,从而导致激光微加工 (LMD) 加工的钨合金 (WHA) 微观结构不均匀。使用预烧结粉末可以缓解这一问题,使微观结构更加均匀。

与预合金和混合粉末相比,预烧结粉末中的单个元素粉末更细小。这意味着这些颗粒由于其表面分数的增加而熔化得更快,从而提高激光吸收率。这种高效的熔化一方面降低了所需的输入能量。另一方面,它会增强粉末颗粒在合金表面的粘附性,从而降低表面质量。值得一提的是,预烧结粉末颗粒的空心特性意味着大量气体会进入熔池,从而导致如图2所示的高孔隙率。仅通过调整工艺参数无法有效降低孔隙率。需要进一步改进粉末颗粒以提高预烧结粉末的致密性。尽管存在明显的孔隙率,但本研究证明了利用预烧结粉末通过激光沉积(LMD)技术制备细晶粒钨合金(WHA)的可能性。通过合适的粉末工艺[31]以及优化的沉积参数以最大程度地降低孔隙率,制备兼具高强度和高延展性的钨合金(WHA)具有可预见的前景。

4. 结论

本研究采用独特的预烧结90W-7Ni-3Fe粉末,通过LMD技术成功制备了细晶粒钨合金(WHA)。研究了这些样品的组织和力学性能,主要结论如下:(1)激光功率低于600 W时,可以获得W晶粒尺寸细小至5 μm的WHA。超过700 W后,W晶粒尺寸开始随激光功率的增加而增大,在900 W激光功率下,W晶粒尺寸达到17 μm,与传统LPS样品相当。

(2)随着激光功率的增加,W晶粒的体积分数增加,这归因于Ni和Fe元素的蒸发。当激光功率高于700 W时,LMD样品的W晶粒体积分数落入95WNiFe合金的范围内。

(3)所有相同不同激光功率制备的样品孔隙率较高,这主要是由于预烧结粉末的空心特性,导致熔池中夹杂了大量气体。

(4)所有激光烧结(LMD)样品均表现出比传统LPS 90W-7Ni-3Fe合金样品更高的显微硬度,这要么是由于晶粒更细,要么是由于W晶粒体积分数增加。然而,由于存在孔隙,它们的显微硬度低于使用混合元素粉末LMD制备的90W-7Ni-3Fe合金样品。

论文引用信息:

国际难熔金属与硬质材料杂志 119 (2024) 106507

钨镍铁合金 (W-Ni-Fe)

钨镍铁合金是一种钨基高比重合金,属于粉末冶金材料,由钨 (W)、镍 (Ni) 和铁 (Fe) 三种金属通过特定工艺制成。它兼具钨的高密度、高强度和镍铁结合相的韧性,是工业领域重要的结构材料。

星尘科技生产的球形钨镍铁合金粉末采用射频等离子球化工艺制备,具有高纯度、低氧、球形度高、表面光滑、无卫星状颗粒、粒度分布均匀、流动性好、松装密度高、振实密度高等特点。

http://www.stardusttech.cn/products/109.html

更多详情了解,欢迎联系张经理,电话:13318326185

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码