钛锆钼合金与钨铼合金的SPS扩散焊接

发布时间:

2025-07-03

0 序言

钛锆钼合金,又称TZM(Ti-Zr-Mo)合金,具有高熔点、高强度、低热膨胀系数和高温力学性能优异等特点,在军事工业、航空航天等领域应用广泛,如火箭喷嘴、燃气管道、喷管喉衬等[1].钨铼(WRe)合金具有高熔点、高强度、高塑性、高再结晶温度和低韧脆转变温度等[2].尤为重要的是,钨铼合金具有优异的高温力学性能,是可以在2000℃条件下使用的超高温结构材料,典型应用包括固体火箭发动机喷管[3]、核聚变反应堆中的第一壁材料[4]和极端环境热电偶[5]等.将TZM合金与WRe合金有效连接,是拓展难熔合金在航空航天等领域中应用的关键.

然而,由于这两种材料的物理、化学性能差异大,使得两者之间的连接非常困难.常见的熔焊、钎焊、固相扩散连接及瞬间液相连接方法在应用于这两种难熔合金的连接时均存在着严重的不足[6]:熔焊容易产生裂纹,且熔池中形成的新合金,往往具有较大的脆性,难于获得高强度的接头;固相扩散连接及瞬间液相连接所需温度高、保温时间长,导致两者间的连接耗时、耗能,且容易出现严重的再结晶问题,导致材料力学性能大幅下降、工件变形;钎焊虽然连接温度较低,但由于钎料的熔点普遍较低,因此钎焊难以充分发挥难熔金属的高温力学性能,而且焊缝在热震过程中极易开裂,导致气密性无法满足实际应用要求.

放电等离子烧结(sparkplasmasintering,SPS)是利用强脉冲直流电流流经粉末或模具产生焦耳热而对粉末进行快速固结成形的一种新方法[7].近年,该方法被用于连接各种材料.SPS焊接是将被连接材料置于两个电极之间,施加压力的同时通入脉冲直流电流,利用SPS的特殊效应使其连接界面产生原子扩散而进行的连接工艺.SPS扩散焊接加热快、能耗低;且电场作用下的电迁移效应可加速物质扩散[8].文中采用SPS扩散焊接技术在1500℃保温30min实现了TZM合金与WRe合金的高效连接,重点研究了接头的显微组织、力学性能和热疲劳性能.

1 试验方法

1.1 焊接试验

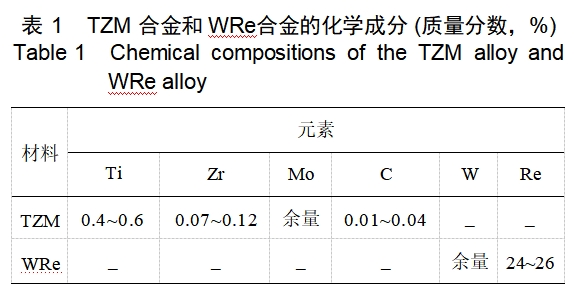

试验用原料为安泰科技股份有限公司提供的锻造态TZM合金和WRe合金.合金化学成分如表1所示.采用线切割将TZM合金和WRe合金加工成φ11mm×10mm的圆柱棒以备用.

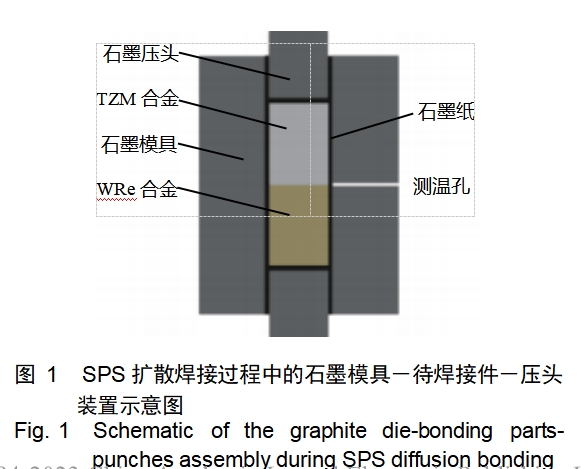

对TZM合金和WRe合金圆柱棒的待焊接面依次使用400~2000目碳化硅砂纸进行预磨,随后抛光并在酒精中超声清洗,烘干后备用.将处理好的TZM合金和WRe合金圆柱棒自上而下依次放入内径为φ11.4mm的石墨模具中,然后用上压头和下压头压紧,同时使待焊接面位于石墨模具高度的正中间位置;试样与石墨模具内壁之间以及试样与上下压头之间采用0.2mm光滑柔性碳纸隔开,以防止烧结过程中试样与压头以及模具内壁粘结而便于脱模.此外,在石墨模具外部套上厚度约为

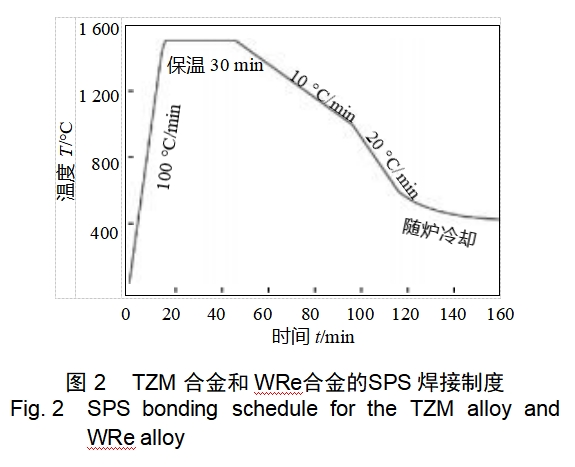

5mm的多孔石墨毡用于隔热以减少辐射散热和降低温度梯度[9].将装有待连接件的石墨模具置于LABOX-350型放电等离子烧结系统(日本SINTERLANDINC.)的炉腔内进行扩散焊接,待真空度低于6Pa时,施加1.9kN的轴向压力(20MPa).整个焊接过程中,包括加热阶段、保温阶段和冷却阶段,压力一直保持恒定.脉冲直流的脉冲序列为40:7.采用光学红外仪对准模具外壁上的一个通孔(孔径为1.8mm,位于石墨模具高度的正中间位置),测定并监控焊接温度.图1为石墨模具–待焊接件–压头装置示意图.焊接温度为1500℃,保温时间为30min,具体SPS扩散焊接制度如图2所示.焊接结束后,待炉温低于100℃后取出试样,空冷至室温,然后脱模并清除试样表面的碳纸.

1.2 性能测试

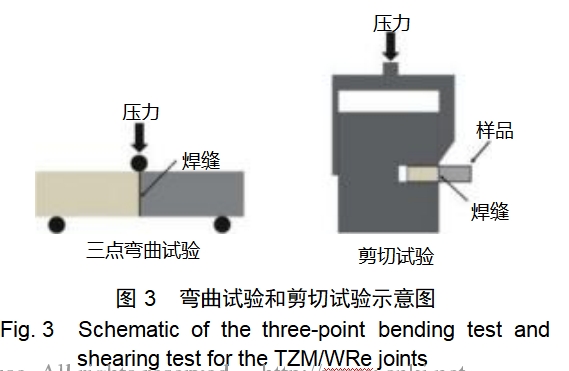

采用AG-100kNXplus型号的岛津力学性能试验机和自制的剪切模具检测焊缝的室温抗弯强度和抗剪强度,剪切速率和弯曲速率均为0.5mm/min,弯曲试验跨距为10mm,两组试验分别测3次后取平均值.弯曲试样和剪切试样尺寸分别为16.0mm×4.0mm×2.0mm和6.0mm×4.0mm×3.0mm.三点弯曲试验和剪切试验示意图如图3所示.采用石英管真空封装焊件,然后置于1000℃的马弗炉中,保温15min,随后从马弗炉中取出石英管并敲碎,使焊件快速空冷至室温,如此循环100次,进行焊件的热震性能测试.采用XHVT-50Z维氏硬度计测试焊接前后以及热震试验后的TZM合金和WRe合金的硬度,载荷为9.8N(WRe合金)和29.4N(TZM合金),保持时间为15s,每个试样测10点取平均值.将热震试验前后的焊件采用线切割沿直径方向切开,抛光后对试样表面进行化学腐蚀.腐蚀剂为氨水(25%)和过氧化氢溶液(30%)按1:1比例配制.采用德国ZeissSigma型扫描电子显微镜观察热震试验前后焊缝的组织变化以及焊接前后TZM合金和WRe合金的组织变化.采用能谱线扫描分析(EDS,英国Oxford)测定焊缝中W,Re和Mo三元素的分布,确定各元素的扩散层深度;在相同放大倍数下,沿焊缝测定10个不同区域,最终结果取其平均值.

2 试验结果与分析

2.1 TZM/WRe接头的显微组织

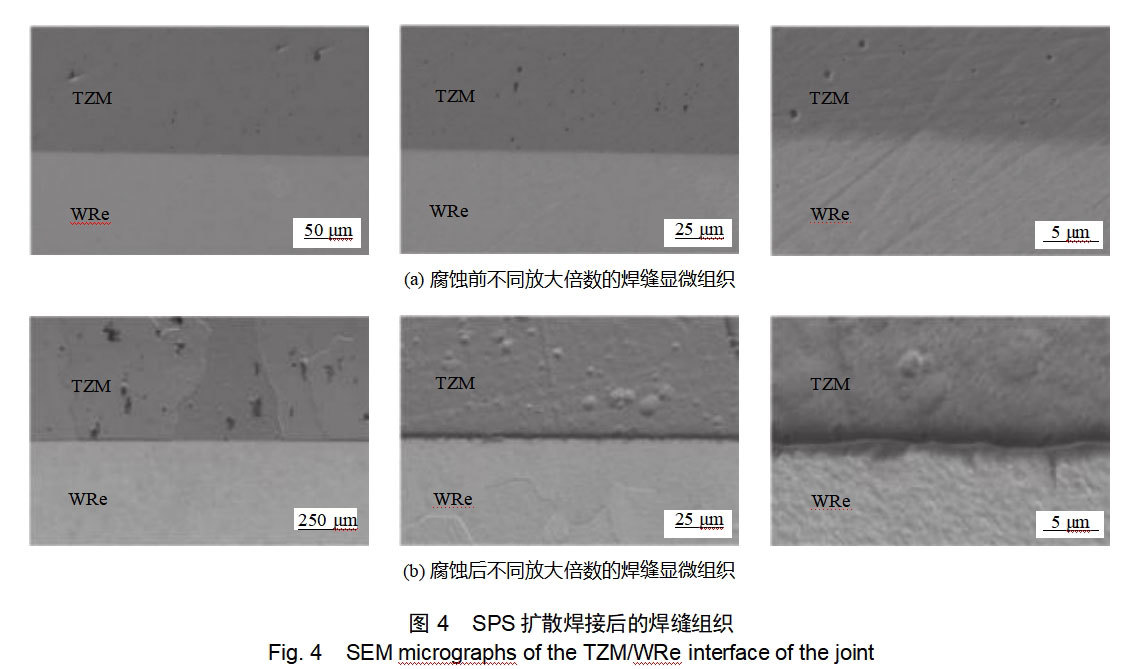

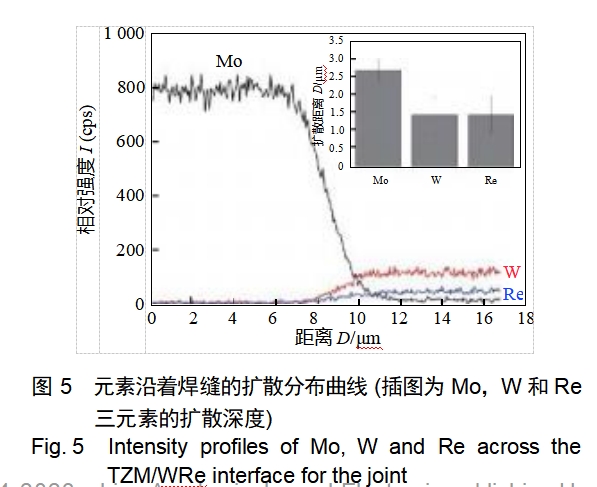

采用SPS技术,WRe合金与TZM合金经1500℃保温30min扩散焊接后得到了高品质的焊接接头.图4为SPS扩散焊接后的TZM/WRe焊件的焊缝组织.由图4可知,WRe/TZM焊件的焊缝中不存在微孔洞、微裂纹和未焊合等焊接缺陷.TZM/WRe接头经过腐蚀后,可以清晰地看到Mo元素跨过焊缝扩散至WRe合金中.图5为Mo,W和Re三元素的扩散分布曲线以及其扩散深度.Mo在WRe合金中扩散深度为2.8μm±0.3μm,大于W和Re在TZM合金中的扩散深度(1.4μm±0.5μm).从自扩散激活能的角度分析可知:自扩散激活能与材料的熔点成正比,W和Re的熔点(分别为3422,3180℃)高于Mo的熔点(2623℃),也即W和Re的自扩散激活能大于Mo的自扩散激活能,因此W和Re的扩散速率小于Mo的扩散速率,从而导致Mo在WRe合金中的扩散深度大于W和Re在TZM合金中的扩散深度.此外,由W-Mo和Re-Mo的二元相图可知[10],Mo与W相互之间无限固溶;而Re在Mo中的固溶度随温度增加而增加,当温度为2200℃,其最大溶解度(质量分数)约为55%.故推测WRe/TZM焊件的焊缝主要为Mo,W和Re的单相固溶体.

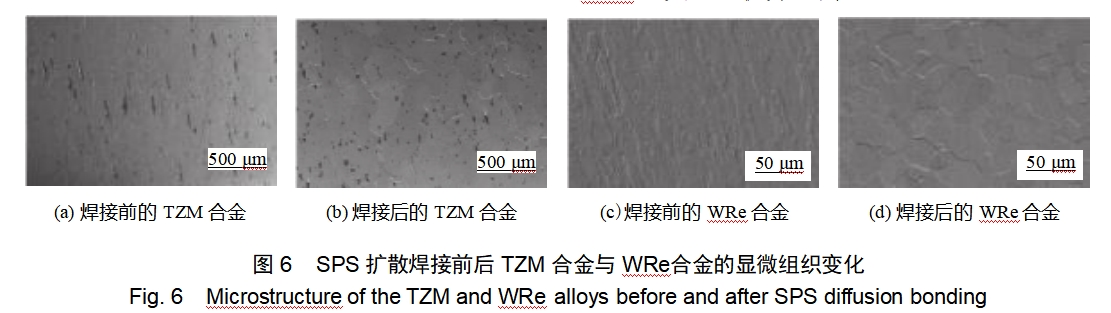

图6为SPS扩散焊接前后TZM合金和WRe合金的显微组织变化.锻造态的WRe合金与TZM合金的显微组织表现为晶粒呈纤维状(图a6,6c),且TZM合金中弥散分布有大量的碳化物颗粒.经1500℃扩散焊接后母合金均发生了再结晶,具体表现为纤维状晶粒经高温再结晶转变成等轴晶,且晶粒发生长大(图6b,6d).

2.2TZM/WRe接头的性能

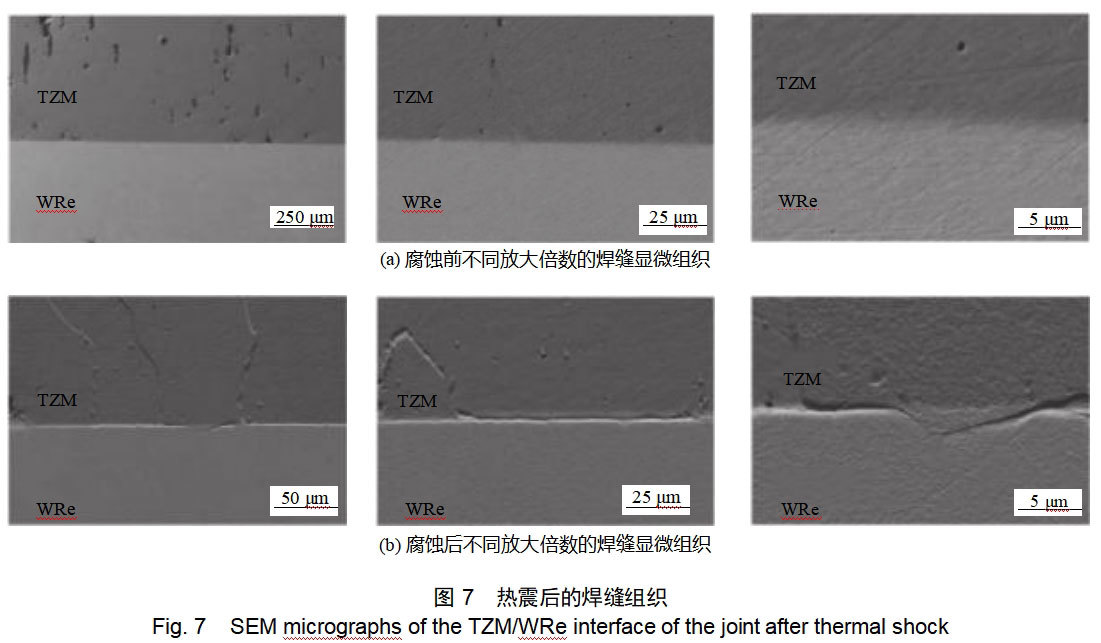

图7所示为经历100次热震试验后的焊缝组织.从图7中可以看到,热震试验后焊缝干净平整,且未见有微裂纹出现.分析认为,由于Mo,W和Re的热膨胀系数很接近,分别为5.2×10−6,4.5×10−6,6.5×10−6K−1,因此热震过程中反复快速的升降温不会在焊缝处形成过大的交变热应力而导致微裂纹产生.试样腐蚀后,TZM合金中的部分再结晶Mo晶粒跨界面生长到WRe合金中.这说明TZM/WRe接头在热震过程中各元素进一步扩散,有助于提高焊件的使用性能;同时也可以推测出TZM/WRe接头具有优异的高温性能.

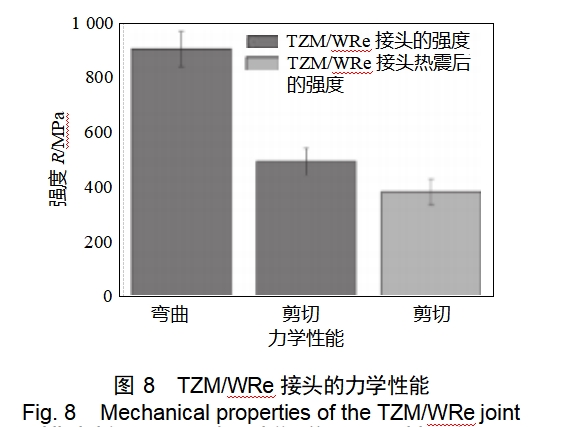

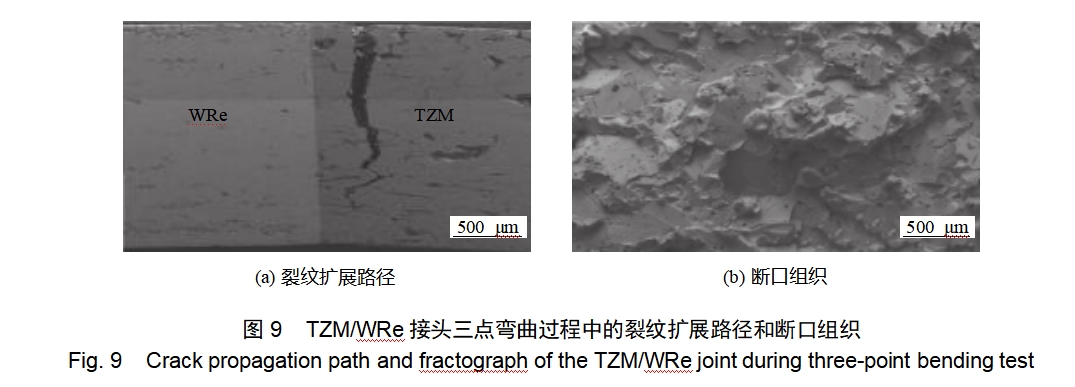

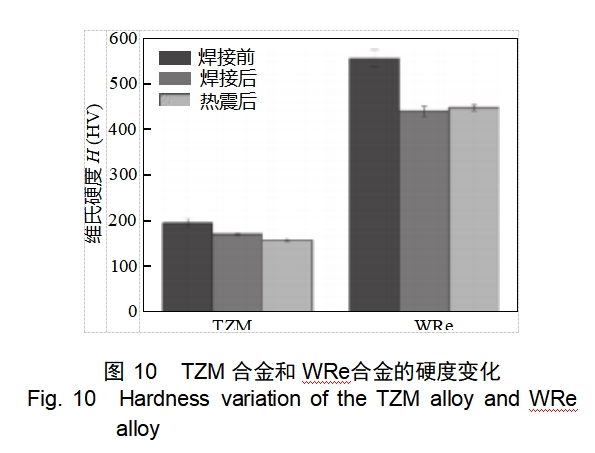

图8为TZM/WRe焊件准静态加载条件下的力学性能.TZM/WRe接头的抗弯强度和抗剪强度分别为910MPa±65MPa,497MPa±50MPa;而经历100次热震后TZM/WRe接头的抗剪强度降低至385MPa±47MPa,可能是热震过程中累积的残余热应力所造成的.图9为TZM/WRe接头三点弯曲过程中的裂纹扩展路径和断裂后的断口组织.由图9可知,TZM/WRe焊件的断裂主要发生在TZM合金一侧,也即接头的强度大于再结晶后的TZM合金的强度.断口组织主要为TZM合金的穿晶解理断裂.图10所示为SPS扩散焊接前后以及热震后的TZM合金和WRe合金的硬度变化.扩散焊接后由于WRe合金和TZM合金都发生了再结晶,因此硬度较之焊接前的锻造态合金的硬度有所降低,具体表现为WRe合金和TZM合金分别由焊前的557HV±19HV,197HV±10HV降低至441HV±11HV,173HV±3HV.而热震试验后WRe合金和TZM合金的硬度值几乎不变.

3 结论

(1)采用SPS技术成功实现了TZM合金与WRe合金的固相扩散焊接,焊接温度为1500℃,保温时间为30min,焊缝平整,无微裂纹、微孔洞和未焊合等焊接缺陷.

(2)TZM合金与WRe合金在SPS扩散焊接过程中均发生了再结晶,Mo在WRe合金中扩散深度为2.8μm±0.3μm,大于W和Re在TZM合金中的扩散深度(1.4μm±0.5μm).

(3)TZM/WRe接头经历100次热震试验后,焊缝完好无裂纹,且部分再结晶Mo晶粒跨界生长;TZM/WRe接头的抗弯强度和抗剪强度分别高达

910MPa±65MPa,497MPa±50MPa,断裂失效发生在TZM合金一侧,断口特征主要是穿晶解理断裂.

参考文献:中图分类号:TG456文献标识码:Adoi:10.12073/j.hjxb.2018390276

星尘科技(广东)有限公司采用射频等离子体球化技术制备的球形钛锆钼合金粉及球形钨铼合金粉,具备高纯度(杂质含量低)、高球形度、无卫星球、流动性优异及极少空心颗粒等特性。

-钛锆钼合金粉:致密度高、粒度分布均匀,结合钛锆的生物相容性与钼的高温稳定性,适用于生物医疗植入体(如骨科假体)及核工业耐腐蚀部件;

-球形钨铼合金粉:依托难熔高熵合金体系(如W-Mo-Ta-Nb-V),具有高强度、高硬度及优异的高温耐磨性,主要应用于航空航天发动机部件、核工业耐辐照组件及军工领域高载荷零件。

两类合金粉均兼容3D打印、热等静压等先进工艺,满足高端制造对材料性能的严苛需求。

关于金属粉末,想要了解更多,欢迎联系我们的专业技术人员,郑经理13318326187.

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码