选区激光熔化技术中钨微裂纹的原位表征

发布时间:

2025-07-21

1.引言

由于钨(W)具有高熔点、低热膨胀、高热导率、高能粒子辐照下低中子产额、对氢的低敏感性以及其他优异特性,目前被认为是聚变反应堆中面向等离子体材料的首-选。在这种环境下,钨必须承受5-20 MW/m²的稳态热负荷,以及高达10 MJ/m²的瞬态热负荷[1]。这要求钨在高温下具有优异的热性能和机械性能,而很少有材料能够做到这一点。钨的缺点之一是其再结晶温度较低,这是其有效工作温度范围的有效上限,因为超过该温度,钨的机械性能就会下降[1]。同样重要的是,钨的低温性能可以避免反应堆启动过程中出现问题。从这个意义上讲,钨在低温下的脆性和较差的抗热震性是其发展的限制因素[1]。

此前,采用选区激光熔化 (SLM) 技术加工钨及钨合金,其致密度已高达 98% [2], [3],但微裂纹始终无法避免 [2]–[5]。据推测,残余应力与韧脆转变 (DBT) 的结合是造成这些裂纹的原因,而 DBT 的温度介于 200°C [6], [7] 至 400°C [8]–[10] 之间,如果杂质含量较高,温度甚至会更高 [11]。

已有多项研究探讨了合金化对钨热性能的影响,其中三种类型的合金尤为突出:(1) 钾掺杂钨,通过引入纳米钾气泡来钉扎晶界和位错,从而提高高温强度[12];(2) 铼固溶体强化钨(尤其是 W26Re),其中铼改变了位错形貌并影响了间隙原子的行为,从而提高了低温延展性[13];(3) 氧化物弥散强化钨,其中 La2O3、Y2O3 或其他氧化物对高温强度和延脆转变具有不同程度的影响[9], [10], [14], [15]。

在聚变应用中,正在研究的新型钨基材料通常承受高达 1 GW/m2 的热载荷[1], [12], [16]。相比之下,由于SLM工艺涉及快速熔化和凝固,而非加热和冷却,SLM过程中经历的热负荷比聚变应用中的瞬态热负荷高出一到两个数量级。可以推论,如果钨基材料能够通过激光增材制造技术生产而不存在微裂纹,那么它也将能够承受作为面向等离子体材料时所经历的稳态和瞬态热负荷。

由于现有文献主要侧重于对微裂纹网络进行后验表征,因此对钨SLM工艺过程中微裂纹形成机制的理解仍然不足。本研究首次利用原位高速视频研究SLM工艺中的微裂纹,揭示工艺参数对裂纹形成的影响,并同时提供实验证据,证明DBT是微裂纹的主要原因。

2.材料与方法

2.材料与方法

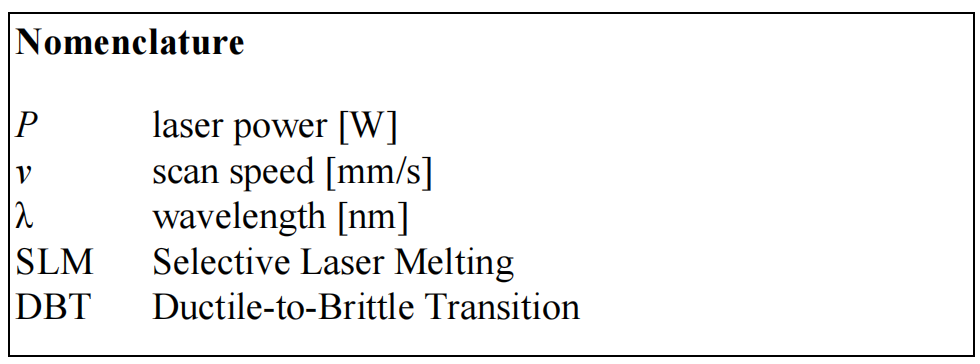

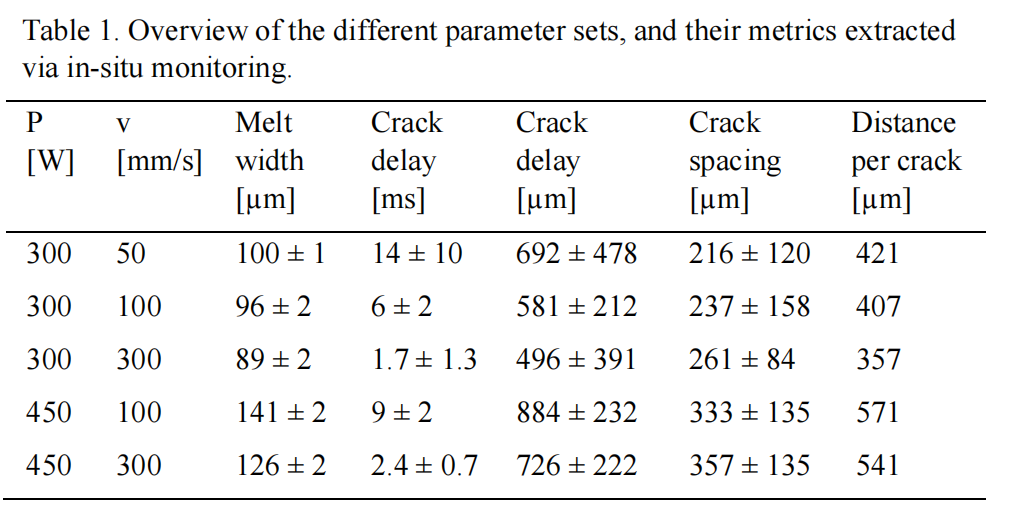

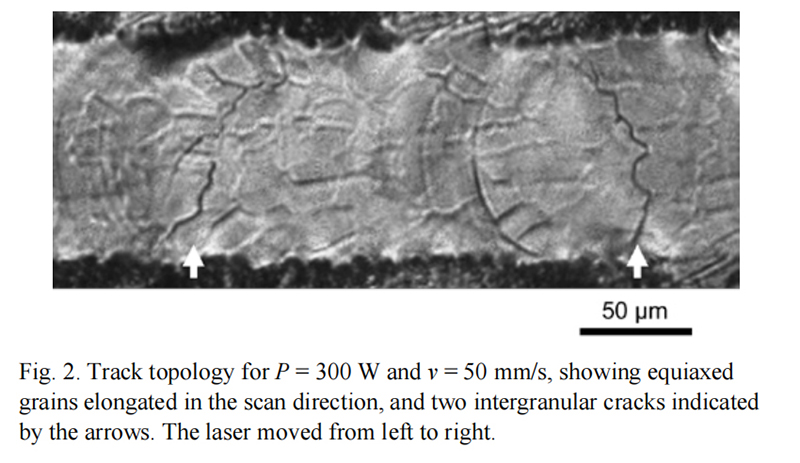

高速成像平台此前已在参考文献[17]中描述。使用 Photron SA-X2 高速摄像机拍摄高速视频。帧尺寸为 768x328 像素,帧频为 50 kHz,相当于 620x265 µm 的视场。视场固定,激光扫描图像。快门速率设置为最低,以降低熔池辐照度。实验装置如图 1 所示。Chroma 二向色滤光片允许所有 1000nm 以上的波长通过,通过将用于成像的波长反射至摄像机,实现自上而下的视觉效果。光学系统包括安装在 Navitar 显微镜机身上的三丰 (Mitutoyo) 10 倍显微镜物镜(数值孔径 0.28,光学分辨率 1 µm),采用 Cavilux HF 500 W 低相干激光源(λ = 808nm)同轴照明,脉冲频率为 1µs,并在相机前放置一个 810 nm 带通滤光片,以进一步避免熔池中其他波长的辐射使图像饱和。氩气以 0.5 l/min 的速率自由流过底板。使用波长为 1070 nm 的 JK FL600 Yb:玻璃纤维激光器以连续波模式运行,最大输出功率为 600 W,光束直径为 50µm 1/e2,用于扫描钨板上 2 mm 长的单个矢量。 2毫米厚的钨板采用线切割技术切割自一根由Eagle Alloys Corporation提供的直径25.4毫米、纯度>99.95%的钨棒,之后用600目SiO2砂纸对表面进行部分打磨。制造商报告的钨板氧含量为30 ppm。使用Keyence VK-X1003D激光扫描显微镜进行正交分析。对裂纹进行表面后部检查。使用表1中的五个参数组合,分别扫描了10条2毫米长的线。

3.结果与讨论

除一条出现纵向裂纹的轨迹(在相机视野之外)外,所有裂纹均为横向裂纹。这可以量化熔池尾端通过和裂纹出现之间的时间延迟(以毫秒为单位)(表1中的裂纹延迟[ms]),该延迟也可以转换为熔池后方的距离(表1中的裂纹延迟[µm])。由于许多视频显示存在多条裂纹,因此还可以提取裂纹之间的距离(表1中的裂纹间距[µm])。通过将轨迹总长度除以裂纹总数(表1中的每条裂纹距离[µm]),对扫描轨迹进行后部检查,可以得出一个包含类似信息的指标。然而,最后一个指标没有考虑端部效应(轨迹的起点和终点)。

表1中结果的广泛分布反映了微裂纹的随机性。晶粒边界面积的局部变化、取向差和可能存在的缺陷可能会导致裂纹的提前或延迟形成,甚至抑制裂纹在特定位置形成。在某些轨道中,裂纹会同时出现,间隔几百微米,而其他裂纹则会逐步扩展穿过轨道。一些裂纹会从轨道扩展至板内很远的地方。在所有视频中,激光前方的热波都会导致底板出现表面裂纹。这些现象的原因和相关性目前不在本文的研究范围内,而是未来研究的主题。

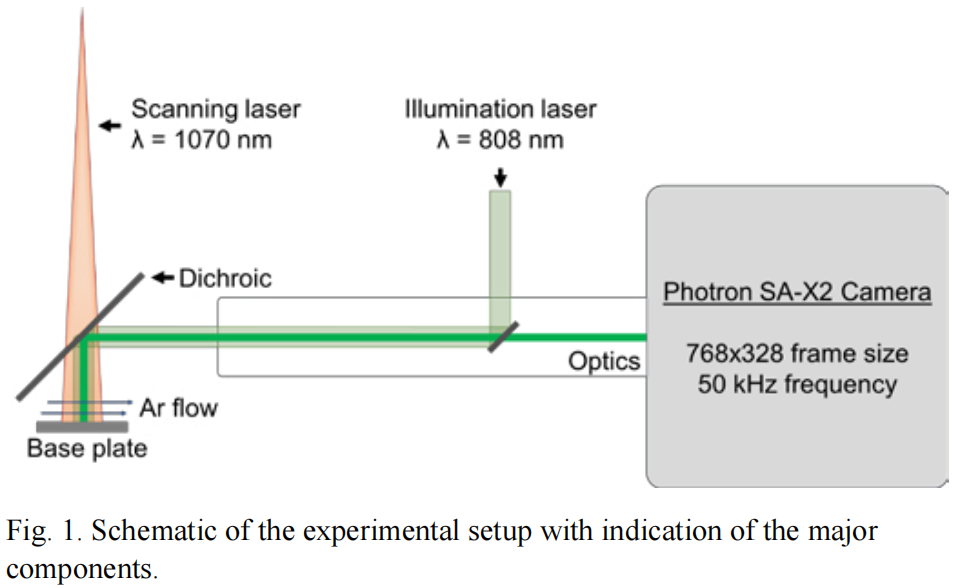

由于不同取向晶粒的各向异性热收缩,凝固组织在轨道表面形成拓扑结构,并呈现出等轴微观结构,在轨道纵向略有伸长,如图2所示。对于较高的扫描速度,熔池留下的表面波纹会遮挡凝固组织。裂纹本质上是晶粒间的裂纹,突显了晶界是钨在低温下最大的弱点。

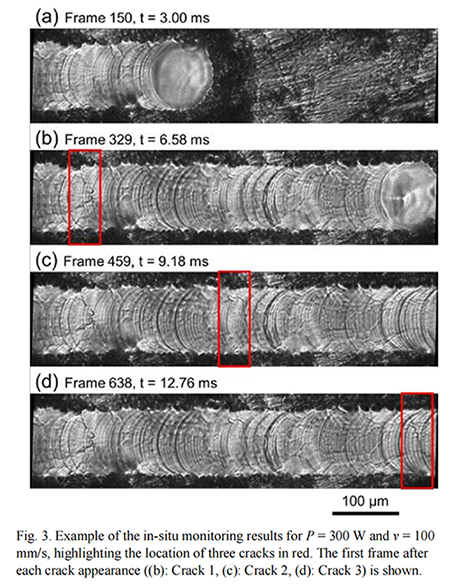

图3显示了四帧相机拍摄的图像,其中激光以v= 100 mm/s、P= 300 W的速度从左到右扫描。(a)和(b)中可以看到熔池。(b)-(d)显示了裂纹出现后不久的图像,裂纹位置以红色突出显示。大多数裂纹是瞬间出现的,使用50 kHz的帧速率无法确定裂纹的扩展速度。

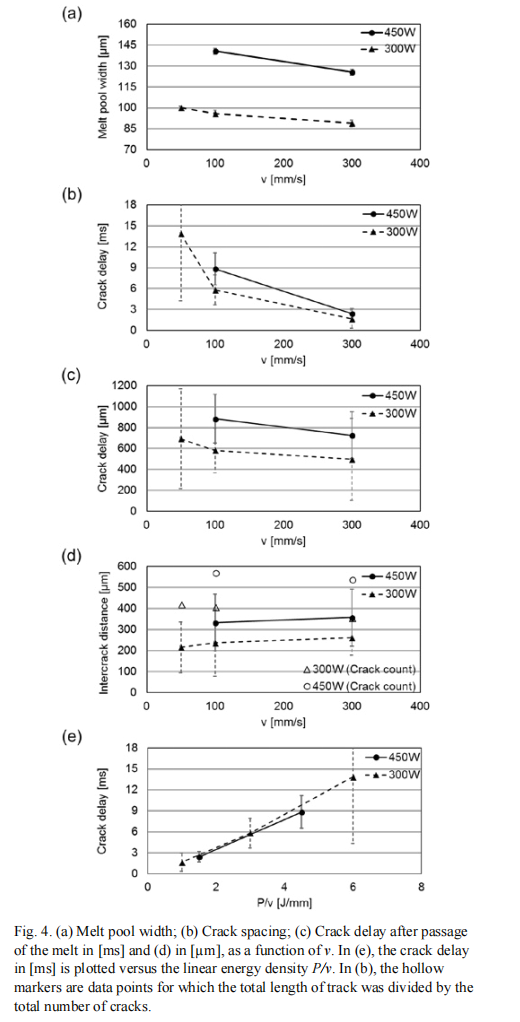

正如预期的那样,熔池宽度随速度的增加而减小,并且功率越高,熔池宽度越大,如图4(a)所示。扫描速度的提高缩短了熔体通过和裂纹萌生之间的时间延迟(图4(b))。将时间延迟转换为熔池后方的距离可以降低这种对扫描速度的依赖性,在图 4(c) 中,随着扫描速度的增加,略微下降的趋势在误差范围内。

更明显的效果是,功率参数组越高,从熔池通过到裂纹形成的时间延迟(以距离计)就越长,裂纹之间的距离似乎也越大(图 4(d))。图 4(d) 中的空心标记表示,将特定参数组合下所有轨迹的总扫描长度除以裂纹总数时,也观察到了这种趋势。由于结果差异较大,因此无法得出关于扫描速度影响的结论。

得注意的是,当绘制图 4(e) 中裂纹延迟(单位为 [ms])与线能量密度 P/vin 的关系图时,不同功率之间不再存在差异。相反,所有参数集的结果都趋于单一线性相关性。当裂纹延迟时间转换为[µm]时,这种情况不会发生,因为这相当于将裂纹延迟时间(单位为[ms])乘以扫描速度;裂纹间距(单位为[µm])也是如此(为简洁起见,此处未显示任何图表)。

目前文献中的假设是,延性-脆性转变是W的SLM中微裂纹产生的原因,这种转变发生在给定温度下[2]。对于更高的能量输入P/v,材料冷却到该阈值温度需要更长的时间,这导致裂纹出现的延迟时间更长。虽然裂纹延迟时间(单位为[ms])取决于何时超过DBT温度,但裂纹数量(~裂纹间距离)取决于残余应力的大小。无论裂纹间距离是否与vorP/v绘制,功率更高的参数集都具有更大的裂纹间距离,因此裂纹更少。这可能表明,较高的功率比较低的扫描速度更有效地降低应力,但这仍是正在进行的研究课题。

裂纹出现的时间延迟约为毫秒级(见图 4(b))。在此时间跨度内,激光仅传播几赫兹。当 v= 100 mm/s 时,扫描轨迹的直径为数十微米。因此,相邻的扫描轨迹不太可能对原始轨迹中的主要裂纹形成产生影响。然而,它会重新加热该区域并施加横向收缩应变,因此可能导致额外的、可能是纵向的裂纹形成。

在未来的工作中,我们将结合高速视频监控和热模型,以估算熔池后方(特别是在出现裂纹的区域)的温度分布,并阐明微裂纹对增加的激光功率和较低的扫描速度的不同响应。我们将相邻地沉积多个轨迹,以确定重新加热和施加横向应变分量对第一条轨迹中现有裂纹以及新裂纹出现的影响。

4. 结论

利用原位高速监控,表征了钨选择性激光熔化过程中裂纹萌生的精确时刻。通过分析五种不同的参数组,我们发现较高的激光功率可以通过增大裂纹间距来减少裂纹数量,并且裂纹通过熔池后形成所需的时间与线性能量输入P/v相关。此外,延迟开裂的原位观察提供了实验证据,表明延性-脆性转变是导致钨(W)中微裂纹的主要冶金现象。分析常规工艺参数对SLM中微裂纹的影响,可能会为钨、钼或其他具有高于室温延性-脆性转变的材料提供优先的扫描策略。

论文引用信息:

ScienceDirect

Procedia CIRP 74 (2018) 107–110

第十届CIRP光子技术会议 [LANE 2018]

球形钨粉凭借高纯度、良好的球形度和流动性,广泛应用于:

1)3D 打印领域,用于制造耐高温、高强度的精密部件,如航空航天发动机零件。

2)粉末冶金,生产高密度钨制品,如钨电极、钨靶材等。

3)热喷涂,制备耐磨、耐高温涂层,应用于模具、刀具等表面强化。

4)电子行业,用于制造电子封装材料、触头材料等。

更多星尘科技球形钨粉的详情,欢迎点击以下链接http://www.stardusttech.cn/products/26.html

更多技术交流,欢迎联系张经理13318326185

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码