3D打印用Mo-Re合金球形粉的制备与性能表征

发布时间:

2025-09-25

Mo-Re合金由于“铼效应”明显改善了Mo的本征脆性及辐照脆性,提高了合金加工和焊接性能,是非常有前景的先进反应堆候选包壳、热管和结构材料[1-4]。由于Mo-Re合金的高熔点,通常采用粉末冶金法制备坯料,但制备的坯料通常氧含量较高;采用真空电子束熔炼可以显著去除杂质元素,但熔炼的Mo-Re合金晶粒粗大,晶界脆弱,在热压力加工过程中极易出现缺陷。另外,由于Mo-Re合金的硬度大,熔点高,加工硬化严重,后续的加工难度大,原料浪费十分严重。

快速发展的金属3D打印技术可解决包括Mo-Re合金在内的传统Mo合金加工工艺在复杂形状和超细晶粒方面面临的难题[5-8]。这些技术的进步对相关粉末的球形度、流动性、松比、氧含量等指标提出了更高的要求[9-11]。PREP(等离子旋转电极雾化)技术采用高温等离子枪使高速旋转的金属棒料端面熔化,在离心力作用下破碎形成液滴并凝固成球形粉末[12]。该方法制得的球形粉球形度较好、空心率低、纯度高、杂质含量低,是目前最适合难熔金属及合金球形粉的制备工艺。

选择了铼质量分数为14%的Mo-Re合金制备了球形粉,对粉末的化学成分、表面形貌、粒度分布、物理性能等指标进行了分析和评价,为Mo-Re合金在增材制造领域的应用提供参考。

1 实验

实验原料采用平均粒径为5μm,纯度不低于99.95%(质量分数)的Mo粉和平均粒径小于45μm,纯度不低于99.9%的Re粉;粉末原料按照88:12的质量比配比后,分别在SYH-20型三维混料机上进行了粉末混合,球料比约1:2,混料筒转速50r/min,混料时间4h。混合均匀的粉末装入胶套,在200MPa/min条件下,冷等静压成形,得到圆柱状的压制坯料;将压制坯料在卧式氢气中频炉中采用2000℃以上的多段高温氢气烧结成粉末冶金棒料;棒料采用二次真空电子束熔炼结合真空自耗电弧熔炼制备Mo-Re合金坯料;坯料在1200~1500℃下经过高温锻造成φ55mm的棒材,棒材经机加工成φ50mm的电极,最后采用PREP等离子旋转电极雾化方法制备粒度小于150μm,适合于3D打印的高纯Mo-Re合金球形粉末。

采用ICP-AES、GD-MS、TC-600型氮氧分析仪测量粉末Re含量以及其他杂质元素含量;采用BrukerD8型X射线衍射仪分析合金的相组成,靶材为CuKα1,X射线波长λ=1.5406Å;采用JSM6700型扫描电子显微镜观察粉末表面形貌;粉末粒度采用激光粒度仪(GB/T19077-2016)和ZBSX-92A型机械振筛机进行干式筛分后称量,每次振动20min,取3次平均值;粉末球形度检测方法为GB/T21649.2-2017。粉末松装密度的检测方法为漏斗法(GB/T1479.1-2011),漏斗规格为φ2.5mm;振实密度检测方法为机械法(GB/T5162-2021),称量范围(50±2)g,量筒容积25cm3;粉末流动性检测方法为漏斗法(GB/T1482-2022),漏斗规格为φ2.5mm。

2 结果与讨论

2.1 成分和相组成

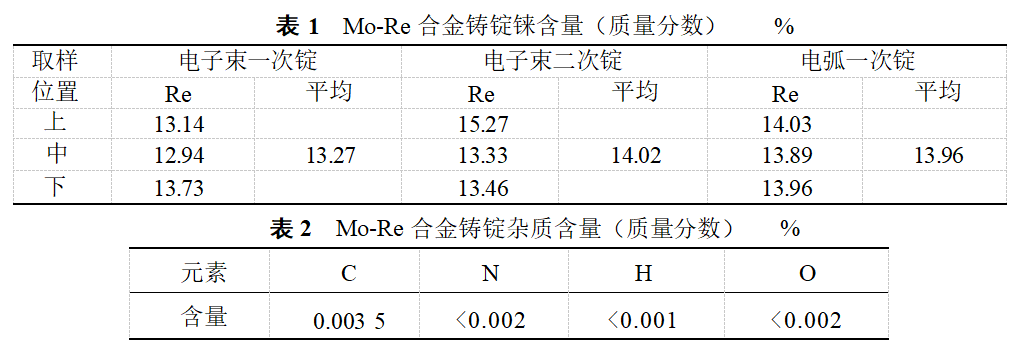

Mo-Re合金电子束熔炼和电弧熔炼后的铼含量如表1所示,杂质含量如表2所示。

Mo-Re合金球形粉末的化学成分如表3所示。

在按照88:12原料配比制备的Mo-Re合金经过2次真空电子束熔炼和1次真空自耗电弧熔炼后的铸锭Re质量分数为13.96%,经过PREP制粉后的球形粉Re质量分数为14.08%,Re含量基本保持一致,说明在熔炼和制粉过程中,Mo元素的挥发量符合预期,粉末中的元素比例符合要求,同时C、N、H、O含量均低于0.005%,材料表现出了极高的纯度,说明采用合适的高温氢气烧结工艺,配合3次熔炼的提纯效应,可以获得纯度极高的合金粉末,另一方面也说明在相同粒度下具有最小比表面积的球形粉也表现出了优异的抗氧化性。

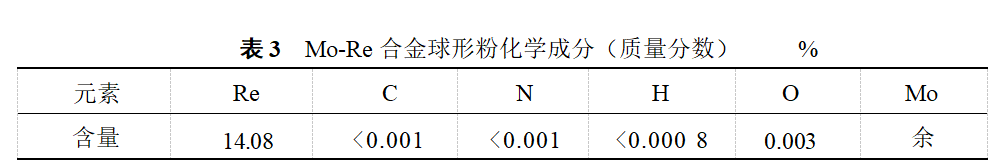

图1为Mo-Re合金球形粉的X射线衍射图谱。分析结果表明,衍射图谱中的相组成较简单,仅为Mo元素的特征峰,未出现Mo和Re元素相关化合物的特征峰,说明Re在Mo中的固溶良好,未出现明显的析出相。但与Mo的标准衍射峰比较,在(200)(211)(220)晶面的衍射峰均向高角度发生了偏移。这是因为Re的原子半径比Mo略小,在Mo中的固溶时减小了Mo的晶面间距和晶格常数[13]。根据布拉格衍射方程2dsinθ=nλ,在入射波长λ一定时,晶面间距d减小会导致衍射角θ增大。晶面间距减小会引起晶格畸变,这是Mo-Re合金产生固溶强化的主要原因[14]。

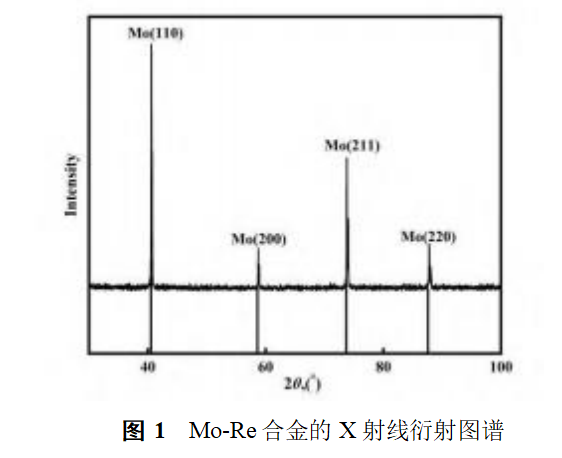

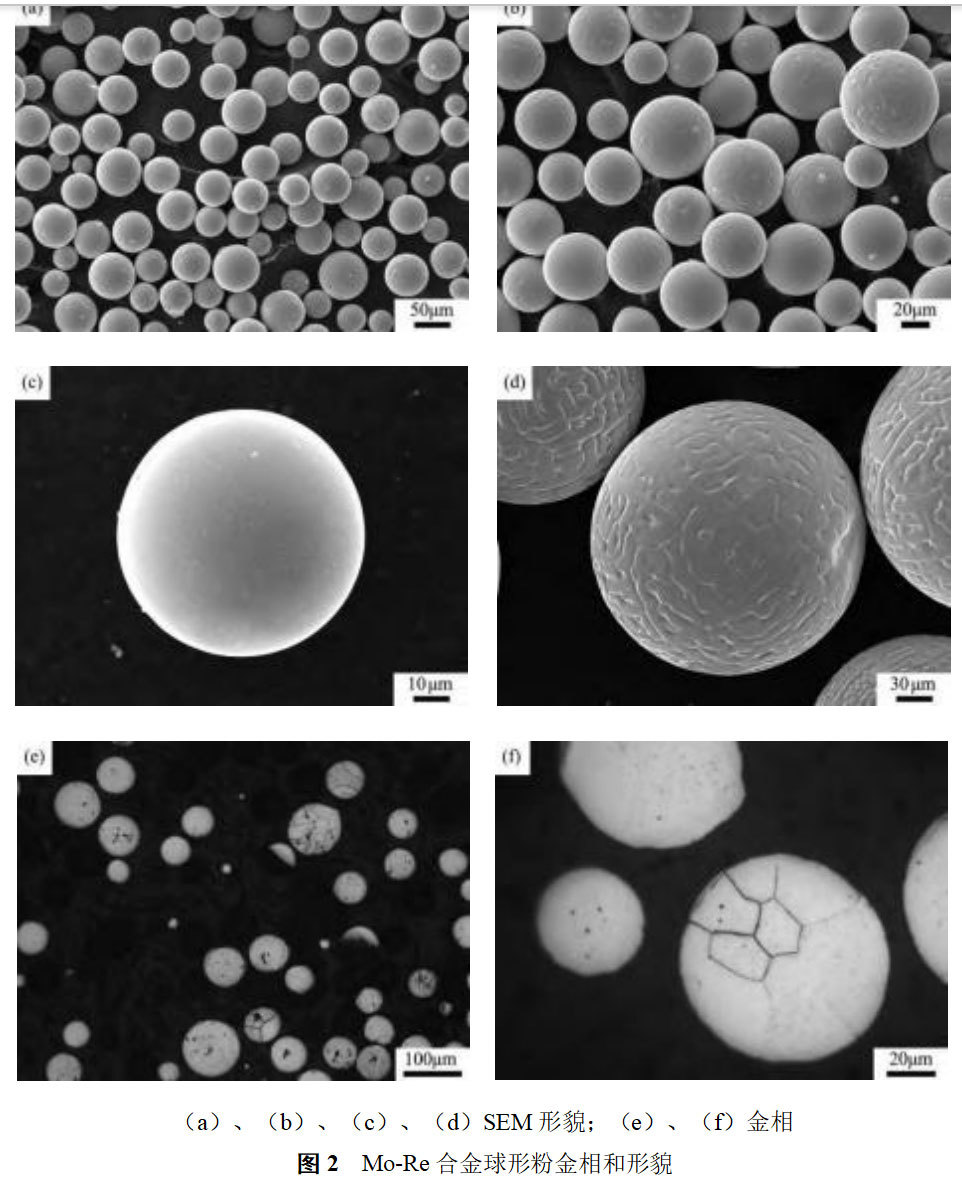

2.2 粉末形貌

在制备Mo-Re合金球形粉的过程中,等离子电弧将棒料加热至熔点后,熔融液膜在电极棒高速旋转的离心力作用下破碎成金属液滴,并在飞溅过程中靠表面自身表面张力球化并冷凝成粉末,因此粉末整体球形度较高,如图2(a)、(b)所示,球形度达到0.979;且粉末基本没有空心,如图2(e)、(f)所示。但较高的熔化温度使冷却过程中的温度梯度较大,当液滴冷却速率较高或颗粒较小时,凝固结晶过程受到抑制,表面收缩轻微,光洁度较好,如图2(c)所示,当液滴冷却速率较低或颗粒较大时,凝固速率较慢,表面收缩明显,出现胞状枝晶结构,如图2(d)所示。

2.3 粒度分布

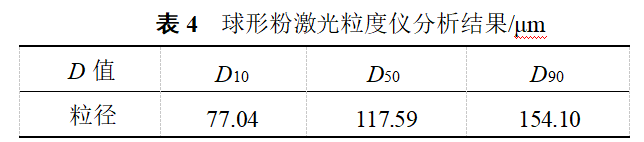

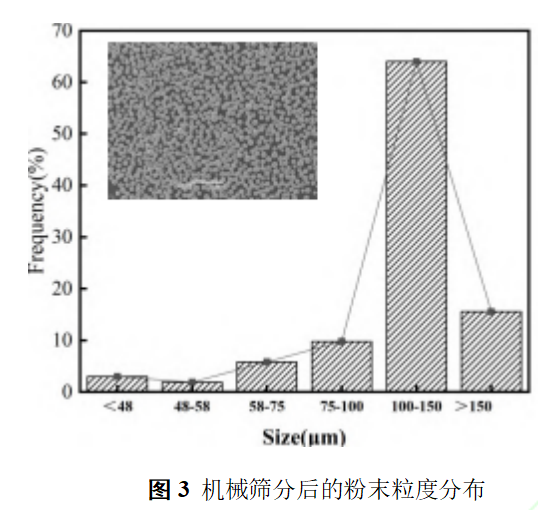

由于等离子旋转电极雾化法制备粉末的原理是采用高温等离子枪将高速旋转的电极棒料端面熔化,并在高速旋转离心力作用下破碎形成液滴,再靠表面张力作用在保护气氛中冷却形成球形粉。因此球形粉的粒度除了材料本身的物理性质决定,主要受影响的工艺参数为电极棒的直径和转速,电极棒的直径越大,转速越高,液滴的破碎效果越好,制备的粉末粒度就越细[15]。但在实际制备过程中,电极棒的直径和转速会受材料强度、加工能力和设备参数的限制。实验采用直径为φ50mm的电极棒,在安全转速下制备获得的粉末D50为117.59μm,激光粒度仪分析结果见表4。同时也对粉末进行了机械筛分,筛分后的粒度分布见图3,其粒度分布与激光粒度仪的数据基本一致。

2.4 物理性能

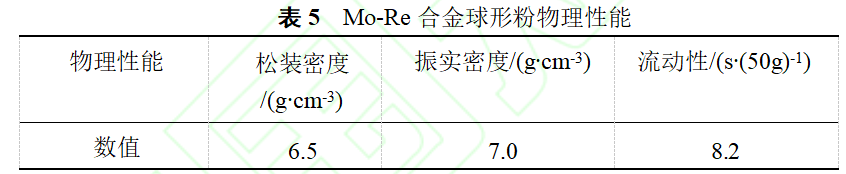

粉末的物理性能数据见表5。整体来看,采用PREP法制备的Mo-Re合金球形粉较其他方法制备的同粒径粉末球形度高,松装密度和流动性较好,非常适合于铺粉型的3D打印技术,如选区激光熔化成形(SLM)和选区电子束熔化成形(EBSM),但由于受材料强度、密度和制粉设备最高转速的限制,制备的粉末粒度整体偏粗,58μm以下的细粉收得率较低,导致该粉末用于SLM工艺时的成本较高。在进一步提高Mo-Re合金材料强度和设备转速后,期望能够获得更多可用于激光增材制造的细粉;同时通过激光打印设备激光功率的进一步提升和工艺优化,以使更粗粒度的粉末进入可打印的粒度范围区间内,可以显著降低Mo-Re合金选区激光熔覆成形工艺的打印成本。

3 结论

(1)采用高温烧结+电子束熔炼+真空自耗电弧熔炼制备电极棒,PREP旋转电极雾化方法制备的Mo-Re合金粉末,纯度高,氧和氮含量均低于0.005%,性能优异。

(2)粉末球形度高,表面质量较好,物理性能优异,非常适合于铺粉型3D打印工艺。

(3)采用本方法制备的Mo-Re合金球形粉,粒度D50为117.59μm,粒度较大,且58μm以下的细粉收得率较低,适合于需要粗粉的选区电子束熔化成形,对于选区激光熔化成形来说成本较高,通过提高设备转速以提高细粉收得率,以及打印设备升级以适应更粗粒度粉末的打印两方面的改进,可以显著降低Mo-Re合金选区激光熔覆成形工艺的打印成本。

参考文献:DOI:10.13228/j.boyuan.issn1006-6543.202401723D打印用Mo-Re合金球形粉的制备与性能表征

星尘科技(广东)有限公司采用其核心的射频等离子体球化技术制备钼铼(Mo-Re)合金球形粉末。该技术所制备的粉末具有球形度高、表面光滑、无卫星球以及流动性好等特点,其粒度分布均匀且氧含量低。钼铼合金本身具有优异的高温强度、抗蠕变性能和耐腐蚀性。铼元素的加入能改善纯钼的加工性能,并抑制碳和氧的脆化作用。这些特性使得该球形粉末非常适用于激光/电子束增材制造(3D打印)、热喷涂、粉末冶金以及注射成型等先进制造工艺。因此,这类粉末主要应用于对材料性能要求极高的航空航天、国防军工、电子元件(如靶材)以及医疗器械等领域。

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码