用于高温航空航天应用的铌硅化物基合金的粉末制备、FAST工艺及性能

发布时间:

2025-09-25

1. 引言

为了提高燃气涡轮发动机的性能,涡轮入口温度(TET)必须提高到1850℃左右。此外,还可以通过减轻部件总重量(提高推重比)来提高效率。新型金属超高温材料(UHTM)需要具备以下特点:(i) 比传统镍基高温合金密度更低;(ii) 能够承受更高的工作温度;(iii) 满足韧性、蠕变和抗氧化性能要求[1]。候选的金属超高温材料包括难熔金属(RM)金属间复合材料(RMIC)、难熔金属高熵合金(RHEA)和难熔金属复合浓缩合金(RCCA)[2]。

基于铌的RMIC,即RM(Nb)IC,也称为铌硅化物基合金或铌硅化物原位复合材料,由铌固溶体(Nbss)和金属间化合物(例如Nb5Si3、Nb3Si、C14–NbCr2 Laves相和Al5化合物,例如Nb3Sn、Nb3Al、Nb3Si)组成,目前正被开发作为下一代金属超高温材料(UHTM),用于涡轮发动机最热部件[1]。一些RM(Nb)IC也满足(符合)RCCA或RHEA的定义,即它们是RM(Nb)IC/RCCA或RM(Nb)IC/RHEA。这些合金的熔点可超过 1750 ◦C,具有优异的高温力学性能,并且密度比镍基高温合金更低(例如,密度在 6.5 至 7.9 g/cm³ 之间)[1,3]。通过合金设计和特定合金元素的使用,铌硅化物基合金的室温断裂韧性和抗氧化性得到了提高[1]。与镍基高温合金一样,金属超高温材料 (UHTM) 也需要环境涂层的保护 [4]。与镍基高温合金不同,金属超高温材料 (UHTM) 的微观结构易受间隙污染 [5] 的影响,尤其是体心立方固溶体 [6]。间隙污染会对 RMIC、RHEA 和 RCCA 的性能产生显著影响,从而限制了合金的设计和加工 [1]。

铌硅化物基合金的制造和规模化是此类材料面临的已知挑战 [1]。合金可以通过传统的冷床铸造方法生产,例如使用水冷铜坩埚的电弧熔炼或等离子熔炼,或定向凝固[1,7,8]。然而,这些方法会导致铸锭的成分变化、溶质添加的宏观偏析[9]、不均匀的微观组织以及裂纹和气孔等铸造缺陷[7]。为了克服这些问题,并更好地控制微观组织,人们提出了先进的制造方法。近年来,粉末冶金 (PM) 技术,包括场辅助烧结技术 (FAST),也称为放电等离子烧结 (SPS),已被用于生产少量铌硅化物基合金,但已发表的研究数量相对有限。此外,铌硅化物基合金 FAST 加工过程中的间隙污染尚未得到应有的重视,而这类合金的加工过程通常存在间隙污染问题[1]。

FAST 是一种有效的烧结方法,适用于多种粉末材料,包括金属和合金 [8,10]。与热等静压 (HIP) 相比,它能够烧结至非常高的密度,同时所需的温度和处理时间相对较短。这是由于同时施加热量和压力,并且升温速度较快。因此,FAST 是一种适用于从粉末中生产铌硅化物基合金的技术,并且已被证明能够生产出完全致密的材料,同时消除铸造缺陷并产生更细小的微观结构 [7,11,12]。

先前的研究已经探讨了几种使用 FAST 生产铌硅化物基合金的不同方法 [7,11–13]。人们曾使用必要元素粉末的混合来通过反应烧结生成合金,但由于多组分体系(尤其是在添加了 Mo、Ta 或 W 等其他反应金属的体系中)的熔点不同,且反应动力学较慢,因此该方法难以控制 [14]。相反,对于二元Nb-Si合金,人们使用Nb和Nb5Si3粉末的混合物来克服Si的低熔点问题。然而,对于含有RMs和其他低熔点元素(例如Al和Sn)的多组分合金体系,则优先使用预合金粉末[3,7]。预合金粉末可以使用不同的制造技术来生产。在较小规模的应用中,人们使用机械合金化或通过球磨将电弧熔炼锭或预烧结元素粉末粉碎[7,11],而在较大规模的应用中,人们使用惰性气体雾化[3,12,13,15]。

关于Nb-Si合金FAST的已发表文献有限,涉及m制造直径通常小于 20 毫米的样品 [7,11,12]。FAST 的能力正在不断提升,目前最大的机器能够生产直径达 600 毫米的零件,这表明进一步的规模化生产已经成为可能 [16]。通过这种基于粉末的工艺路线产生的细化且更均匀的微观结构,预计将比单纯铸造提供更好、更一致的性能,同时消除缺陷。这对于关键部件的材料至关重要,因为疲劳性能等性能取决于均匀、无缺陷的微观结构。更大规模的 FAST 将允许进行更具代表性的力学性能研究,例如使用电热机械测试 (ETMT) 评估高温下的拉伸和压缩性能。此外,尽管已知间隙原子会影响相稳定性和力学性能,但关于粉末冶金铌硅合金间隙原子污染的数据仍然缺乏 [1,6,17]。

本研究采用电弧熔炼、球磨和快速固结工艺,制备了直径达60 mm的铌硅化物基合金样品,其标称成分为Nb–18Ti–22Si–6Mo-1.5Cr–2Sn-1Hf(原子百分比)。该成分的选择是为了在高温力学性能和抗氧化性之间取得良好的平衡。Cr、Hf、Mo、Sn、Ti(特别是Mo和Ti)分布在Nb5Si3中,起到固溶强化的作用,而Ti和Hf分布在Nb5Si3中。Ti还能提高抗氧化性、降低密度并提高断裂韧性[8,18]。添加Si可形成理想的Nb5Si3硅化物。该硅化物呈四方相(tI32),既有高温稳定的βNb5Si3相(原型W5Si3),也有低温稳定的αNb5Si3相(原型Cr5B3)[17]。亚稳态γNb5Si3(六方hP16,Mn5Si3原型)可以通过碳污染[17]以及硅化物中较高的Ti和Hf浓度来稳定,导致Nb/(Ti + Hf) < 1 [18,19]。此外,预计Cr、Sn和Hf的添加将改善抗氧化性,尤其是Hf,它具有清除氧的作用[18],并降低了氧向Nb-硅化物基合金本体的扩散率,因此有望有效控制氧污染[20]。

本文介绍了上述合金的工艺微观组织关系的初步研究结果,并通过硬度测量和电热机械测试(ETMT)评估了其力学性能。

2. 方法

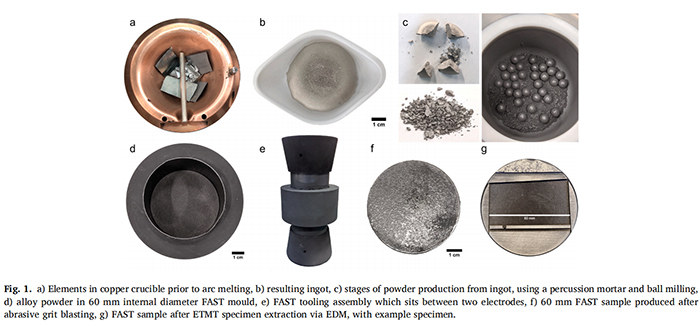

根据合金成分称取高纯度铌 (99.8 %)、钛 (99.99 %)、硅 (99.999 %)、钼 (99.95 %)、铬 (99.99 %)、锡 (99.99 %) 和铪 (99.9 %) 合金块。使用配备非自耗钨电极的 Arcast Arc 200 电弧熔炉,在水冷铜坩埚中熔炼上述元素。熔炼室抽真空至 5 × 10− 2 mbar,并充氩气两次,直至达到 4 × 10− 5 mbar 的极限真空度。然后,在熔炼前,向熔炼室回充氩气至约 700 mbar。电弧熔炼分两个阶段进行,以避免高蒸汽压元素的严重汽化。每个阶段将锭块翻转并重新熔炼六次,以确保合金具有最佳的化学均匀性。第一阶段,将熔点较高的元素(铌、钛、钼、铬和铪)一起熔炼;第二阶段,加入硅和锡。额外的硅、锡和铬的添加是为了补偿它们在电弧熔炼过程中汽化造成的损失。生产出几个纽扣锭用于进一步加工,每个锭块重约100克,直径约45毫米。本研究中铌硅化物基合金加工的不同阶段如图1所示。

首先用冲击研钵将锭块粉碎。然后将粉碎的颗粒材料连同氧化锆研磨球一起放入一个装有氧化锆内衬的罐中,罐内装有通气盖,并用氩气冲洗以形成惰性气体环境。使用 Retsch PM100 行星球磨机在惰性条件下将材料研磨成粉末。将单个锭材的破碎和研磨粉末混合,制成单一粉末混合物。将粉末筛分至 <250 μm,并使用 Malvern Mastersizer 3000 激光衍射仪测量所得的粒度分布 (PSD)。

初始 FAST 处理使用 10 g 合金粉末混合物,制备直径 20 mm 的样品。随后,使用在小规模下优化的 FAST 参数,使用 90 g 粉末制备直径 60 mm、厚度 4.5 mm 的样品。将粉末放入内径为 60 mm 的石墨模具中,模具内衬石墨箔,加工后取出。模具周围使用石墨毡套进行隔热。以防止热量损失并提高电能效率。FAST 处理采用 FCT Systeme HP D 25 型炉进行,并使用高温计测量温度。样品以 150 ◦C min−1 的速度加热至 1300 ◦C,然后以 75 ◦C min−1 的速度加热至最高温度 1500 ◦C,此时施加 50 MPa 的压力并保持 5 分钟。整个测试在 5 × 10−2 mbar 的真空条件下进行。冷却至室温后,将样品从石墨模具中取出,并使用喷砂处理清洁表面。

对铸锭、球磨粉末和 FAST 固结材料进行了研究,以了解其在加工过程中的微观结构演变和化学成分变化。使用电感耦合等离子体发射光谱法(ICP-OES,用于合金元素)、惰性气体熔融法(氧气和氮气,Eltra ONH 2000)和燃烧分析法(碳)测量粉末混合物和FAST样品的本体化学成分。测量误差约为±10 at.%。使用Bruker D2相位器X射线衍射(XRD)机(Cu辐射(30 kV,10 mA),0.02°步长)和ICDD数据库识别铸锭本体和FAST样品中的相。使用金刚石切割轮将其中一个锭和FAST样品的一部分切割,然后通过金相制备法进行抛光,该金相制备法包括一系列SiC砂纸,随后使用0.06 μm胶体二氧化硅溶液。使用FEI Inspect F50扫描电子显微镜(SEM)和牛津仪器能量色散X射线光谱法(X-EDS)探测器分析微观结构。使用 Struers Durascan-80 硬度计在抛光表面上测量维氏硬度。测试了覆盖 8 mm² 面积的 16 个压痕网格,每个压痕施加 1 kg (HV 1) 的力,持续 15 s。使用电火花加工 (EDM) 从 FAST 固结材料中取出 3 个 1 × 50 mm 的火柴棒试样进行电火花磁力测试 (ETMT)。采用阿基米德法测量合金的密度,取两个火柴棒试样的平均值。

使用国家物理实验室开发的电火花磁力测试 (ETMT) 系统测量宏观应力,并通过监测电阻变化计算塑性应变。更多实验装置的详细信息可参见参考文献 [21–25]。该电火花磁力测试 (ETMT) 系统也用于评估镍基高温合金的力学行为 [24]。真塑性应变εpl是根据试件中心标距之间的电阻变化来测量的,此时温度分布大致均匀(±5K)。测量分辨率取决于测量温度的热电偶类型,在本例中为Pt/Pt-13%Rh,在1573K(1300℃)时小于1K。在镍基高温合金中,γ相和γ′相的电阻率在任何温度下都是不同的(γ′相的电阻率大于γ相的电阻率),因此电阻率的温度依赖性源于γ和γ′的相对体积分数,而与施加的载荷无关[22]。由于γ′在加热过程中发生溶解,因此相变过程中温度升高,电阻率(和电阻)也会随之变化。因此,在施加载荷的情况下,R 为测得的电阻,R0 为零载荷下的无应变电阻,公式 (1) 用于计算塑性应变 ϵpl [22,23]: 在微细测试中,标距体积可用于评估特定位置的属性。此处的标距长度由测量电阻的距离决定;对于镍合金,室温下约为 L = 2.75 mm [26–28]。在加热过程中,样品标距长度会增加,但增加幅度很小,因此无需校正。事实上,对于铌硅化物基合金,应变增加 ε = α ΔT ≪ 1,其中热膨胀系数 α = 7.3 × 10− 6 K− 1 且 ΔT ≈ 1300 K。任何温度下的标距长度 L 约为 2.75 mm,因此在整个温度范围内保持不变。因此,测量体积通常约为 5.5–11 mm³。

在微细测试中,标距体积可用于评估特定位置的属性。此处的标距长度由测量电阻的距离决定;对于镍合金,室温下约为 L = 2.75 mm [26–28]。在加热过程中,样品标距长度会增加,但增加幅度很小,因此无需校正。事实上,对于铌硅化物基合金,应变增加 ε = α ΔT ≪ 1,其中热膨胀系数 α = 7.3 × 10− 6 K− 1 且 ΔT ≈ 1300 K。任何温度下的标距长度 L 约为 2.75 mm,因此在整个温度范围内保持不变。因此,测量体积通常约为 5.5–11 mm³。

电阻率随温度的变化 ρT 可以通过以下公式计算:

其中 RT 表示温度 T 下 ETMT 测得的电阻,A 表示横截面积。

其中 RT 表示温度 T 下 ETMT 测得的电阻,A 表示横截面积。

由于塑性应变是通过电阻测量的,因此电阻测量中的任何误差都会导致塑性应变的误差。电流和电压测量的不确定度优于 1/10⁻²,测得电阻的最大范围为 ±0.002 mΩ,标准差为 ±0.001 mΩ。根据公式 (1),塑性应变的塑性上限和下限为:εpl = 12 ln ( R±ΔRR0±ΔR0)。这用于估算约 0.05% 的塑性应变分辨率。

对火柴棒试样进行了压缩蠕变试验。长度每个试样为 50 mm,标距长度(在 1000 ◦C 至 1200 ◦C 之间恒温至 ± 3K 以内)为 2.7 至 3 mm。试样的宽度和厚度分别在 1.27 至 3 mm 和 0.79–0.98 mm 之间变化。试样在零载荷下加热至设定温度,并通过逐步增加载荷进行多次间断蠕变试验。进行此类分步蠕变试验的主要目的是能够获得给定温度下一系列应力下的蠕变数据,从而获得稳态蠕变速率,因为这种方法节省样品。以前也采用过类似的方法 [26]。为了确定先前变形(在前一个应力/温度下)对下一个连续应力/温度下蠕变速率的历史依赖性,首先将试样加热至 1050 ◦C 并进行一组蠕变试验,然后加热至 1200 ◦C 并进行更多蠕变试验。下一节将这称为第一次蠕变试验。反向操作也进行了,即将另一个试样先加热至1200 ◦C,进行一组蠕变试验,然后冷却至1050 ◦C,再进行进一步的蠕变试验。

3. 结果与讨论

3.1. 混合铌硅化物基合金粉末

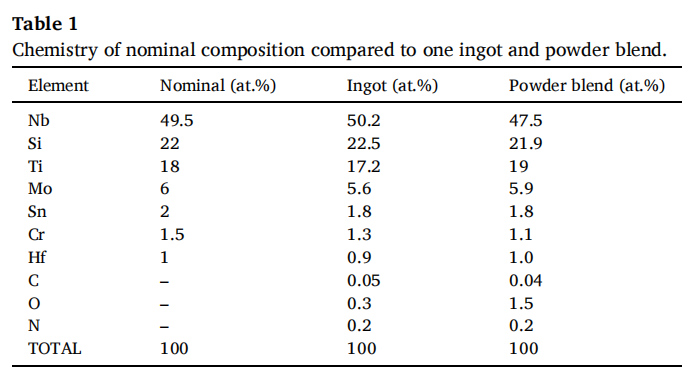

表1显示,名义成分、铸锭成分和粉末混合物的成分之间具有良好的一致性。在初始电弧熔炼试验中,汽化导致成分发生显著变化,因此使用不同量的某些元素进行了几次迭代,以使化学成分尽可能接近名义成分。尽管如此,铸锭的实际成分并不完全符合名义合金成分。这解释了铸锭成分和粉末混合物之间的差异,因为粉末混合物是多个组合铸锭的平均值。

间隙元素会影响RMs、添加RMs的合金[1]及其相[6]的力学性能。氧在Nb中的最大固溶度在1915℃时为9 at.%,在1500℃时约为6 at.% [29]。铌硅化物基合金固溶体中溶质元素对氧最大固溶度的影响尚不清楚[6],本研究中合金的Nbss也是如此。体心立方固溶体的氧污染会影响其硬度和杨氏模量[6]。Nb5Si3也可能被氧污染,但其污染程度不如Nbss[30]严重,并且会影响硅化物的硬度和杨氏模量。 RM(Nb)IC 中的体心立方固溶体是其致命弱点,因为它为间隙原子污染其微观结构提供了途径 [6]。加工过程中间隙原子的控制具有挑战性,因为污染可能来自多个来源,包括研磨介质和容器、研磨环境和工具 [1]。间隙原子的拾取发生在加工过程中,与铸锭相比,粉末混合物中的氧含量显著增加,这表明氧含量的增加主要发生在材料的破碎和球磨过程中。表 1 中给出的氧含量是整体测量值,因此未报告各个相的氧含量。整体氧含量的增加可能是由 ZrO2 研磨介质的污染引起的,尽管更可能是由于与大气中的氧气发生反应。这表明研磨容器中的氩气冲洗不足,但需要进一步研究来证实这一点。研磨过程中产生的热量也会增强氧的拾取。氧含量的增加会影响机械性能,并在污染严重的情况下改变相平衡[31]。因此,在加工过程中尽量减少并量化污染程度,以评估其对性能的影响至关重要。

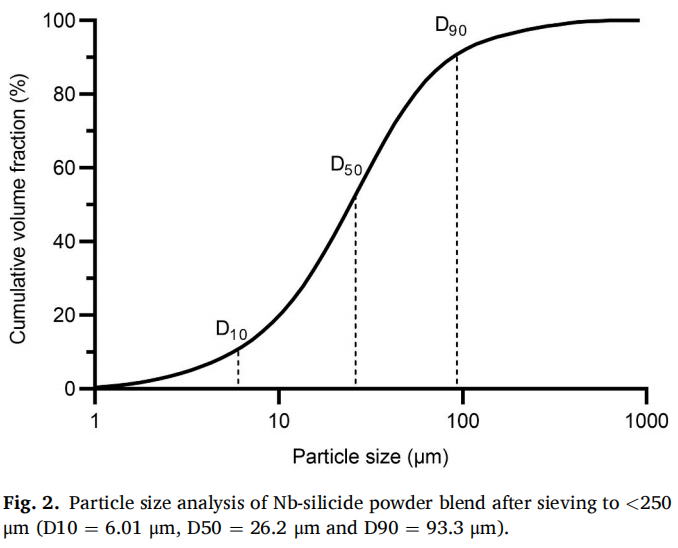

在研磨和筛分后测量了粉末的粒度分布 (PSD),结果如图 2 所示。尽管筛分至 <250 μm,但 D90 <100 μm,这表明研磨工艺能够有效地从锭料中生产出细粉,但仍有一些较大的颗粒残留。随着对研磨工艺的深入了解,可以定制 PSD 以达到特定的 PSD。

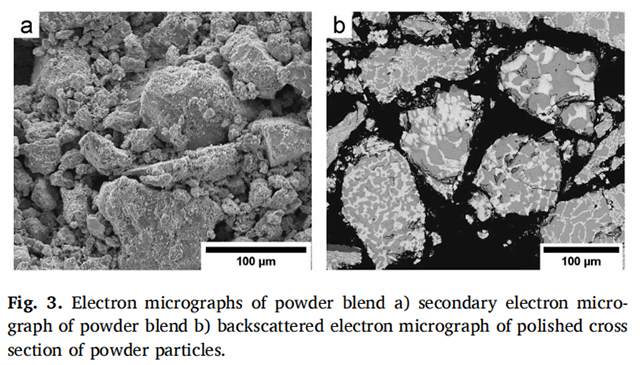

混合粉末的 SEM 分析(图 3a)显示,粒度和形貌均存在预期的较大变化。颗粒表现出由研磨导致的不规则形貌,细颗粒粘附在较大颗粒的表面,这一特征在气雾化颗粒中也很常见,即“卫星状”细粉末颗粒粘附在较大颗粒上。图 3b 中粉末颗粒抛光横截面的背散射电子显微照片揭示了存在的微观结构和相:Nb5Si3 和 Nbss(Z 轴对比度更亮)。每种相的面积分数由于铸态锭坯微观结构的不均匀性,不同粉末颗粒之间的相态也取决于粉末粒径。在铸态合金和球磨后粉末颗粒的微观结构中均未发现HfO2颗粒。

3.2. FAST固结铌硅化物基合金粉末

初始FAST参数的选择基于先前使用类似合金粉末成分进行的小规模试验[32]。我们制作了几个直径为20 mm的样品并进行了研究,以确定实现本研究合金完全致密所需的最佳参数。结果表明,1500 ℃的温度和50 MPa的压力足以实现完全固结,且没有可见的剩余孔隙。我们再次使用这些条件,但规模更大,制作了一个直径为60 mm的样品(图1)。这个尺寸可以用于提取ETMT蠕变实验的试样。

FAST固结后,再次测量间隙元素的含量,并与粉末进行比较,以确定处理效果。由于FAST处理是在真空条件下进行的,因此没有氧或氮吸收的迹象(分别为1.31 at.%和0.2 at.%)。碳含量可能会由于处理过程中样品周围石墨箔的污染而增加。在我们的实验中,测得的体相碳浓度从0.04 at.%增加到0.09 at.%,表明碳有所吸收。预计碳将集中在样品表面,与石墨箔接触。

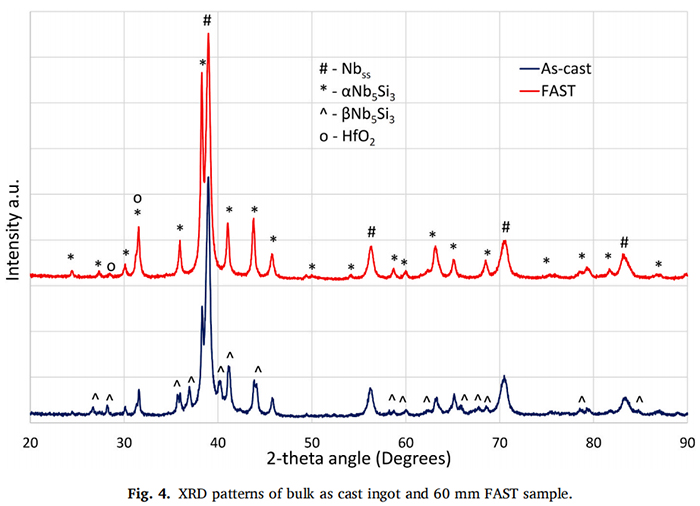

图4给出了铸态和FAST材料的体相XRD数据。在铸态合金中,αNb5Si3和βNb5Si3硅化物均与体心立方Nbss相同时形成。在铌硅化物基合金的“大型”铸锭中,βNb5Si3 在固态冷却过程中转变为 αNb5Si3 [33,34]。在本研究中的铸造合金中,由于铸锭尺寸较大,βNb5Si3 向 αNb5Si3 的转变应在固态冷却过程中开始,但由于添加了 Cr 和 Mo(Cr5Si3 和 Mo5Si3 均与 βNb5Si3 具有相同的原型,即 W5Si3)而导致转变尚未完成。此外,未形成六方 γNb5Si3,这表明微观结构中的间隙污染并不严重,并且 Hf 和 Ti 向 Nb5Si3 的分配不会导致 Nb/(Ti + Hf) < 1 [17–19]。 FAST处理后,稳定相为体心立方相Nbss相和低温稳定的αNb5Si3硅化物。这表明在FAST处理过程中,βNb5Si3相向αNb5Si3相的转变已完成。此外,在FAST样品中发现了HfO2的小峰。这与球磨后材料中氧含量的增加有关,因为Hf起到了除氧剂的作用,形成了HfO2。此外,FAST微观结构中没有γNb5Si3相的迹象。

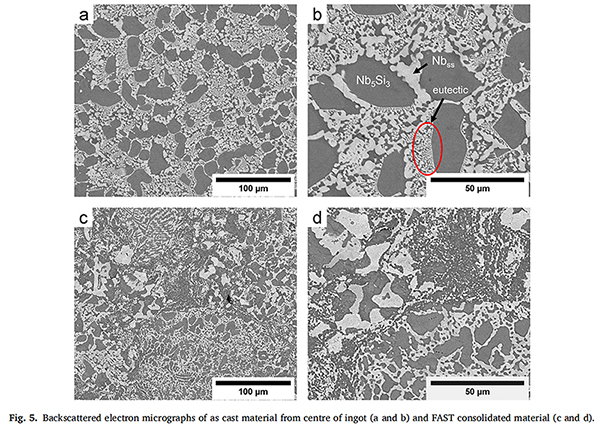

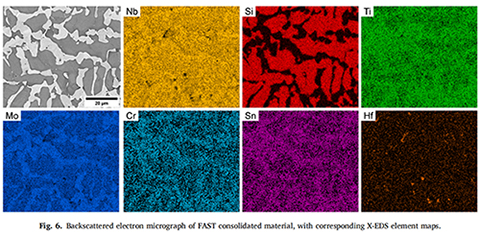

利用SEM和X-EDS研究了FAST处理后合金的微观结构,并与铸态锭进行了比较。铸态微观结构(图5a和b)从锭中心开始,由大面积的Nb5Si3区域组成,周围环绕着Nbss和Nb5Si3的混合物。存在一些由这两相组成的共晶区域,这些区域大多形成于Nb5Si3晶粒附近(见图5b)。这表明铸锭的凝固始于βNb5Si3作为初生相,随后形成Nbss,最后形成Nbss+βNb5Si3共晶。经过球磨和FAST固结后,微观结构发生了显著变化。FAST微观结构看起来更加均匀细腻,这与使用粉末的预期结果一致。较大的Nb5Si3区域在球磨过程中被分解,因此在FAST微观结构中尺寸要小得多。如图5d所示,微观结构中相的尺度和分布仍然存在一些差异,这是由于图3b中粉末颗粒之间的差异造成的。优化球磨工艺和/或筛分至更小的颗粒尺寸将进一步改善微观结构的均匀性。观察到一些孔隙,这在使用PM加工的材料中很常见,但通过研究一系列光学显微照片,测得孔隙率小于0.2%,因此预计不会对机械性能产生任何显著影响。 图6所示的X-EDS元素图突出显示了不同元素在微观结构中的偏析情况。正如预期的那样,Ti、Mo、Cr和Sn分布在Nb5Si3相中,而Si存在于Nb5Si3相中。在FAST材料中也观察到了第三相,X-EDS证实了Hf以HfO2形式富集在其中。

图6所示的X-EDS元素图突出显示了不同元素在微观结构中的偏析情况。正如预期的那样,Ti、Mo、Cr和Sn分布在Nb5Si3相中,而Si存在于Nb5Si3相中。在FAST材料中也观察到了第三相,X-EDS证实了Hf以HfO2形式富集在其中。

3.3. NbSi基合金的硬度和蠕变行为

按照第2节所述测量了合金的铸态和FAST加工后的硬度。这使得我们能够将该合金与其他Nb硅化物基合金进行比较。ed合金,并强调微观结构不均匀性差异对硬度的影响。虽然铸态和FAST材料的平均硬度值相似,分别为764和816 HV(表2),但这些值高于使用合金设计方法NICE [18]计算的标称合金成分的硬度值(746 HV)。由于铸态合金的微观结构更加不均匀,其值范围明显更大。Nb5Si3硅化物的硬度明显高于Nbss。因此,大面积的Nb5Si3会导致测得的高硬度值。相比之下,FAST微观结构更细腻、更均匀,压痕采样的微观结构更具代表性。表2中的最大和最小合金硬度值在RM(Nb)IC和RM(Nb)IC/RCCA的典型硬度范围内。FAST处理后测得的合金密度为7.12 g/cm3。该密度低于航空发动机高压涡轮使用的最新一代镍基高温合金的密度,在 RM (Nb)IC [1] 报告的值范围内,且明显低于高强度 RCCA 和 RHEA 的密度 [35]。根据硬度 (σy = HV/3 – 硬度以 GPa 为单位) 计算得出的本研究中合金的室温屈服强度在铸态和 FAST 条件下分别为 2497 和 2667 MPa。对于后者,屈服强度略高于使用 SPS [35] 加工的 RHEA 纳米晶合金 MoNbTaVW (ρ = 12.29 g/cm3) 的屈服强度。根据硬度和测量的密度计算得出的室温比屈服强度在铸态和 FAST 条件下分别为 351 和 375 MPa cm3 g− 1。在这两种条件下,它都高于参考文献中综述的 RHEA 和 RCCA 的强度。 [35],在含硼电弧铸造RM(Nb)IC、RM(Nb)IC/RCCA[1,4]、含锗RM(Nb)IC/RCCA电弧铸造合金ZF9(Nb-24Ti-18Si-5Al-5Cr-5Ge-5Hf,原子%,标称值[36])和RM(Nb)IC合金ZF5(Nb-24Ti-18Si-5Al-5Ge,原子%,标称值[37])、RM(Nb)IC电弧铸造合金JG3(Nb-24Ti-18Si-5Al-5Cr-2Mo,原子%,标称值[38])和电弧铸造合金EZ5(Nb-24Ti-18Si-5Al-5Hf-5Sn,原子%,标称值[39])的数值范围内。

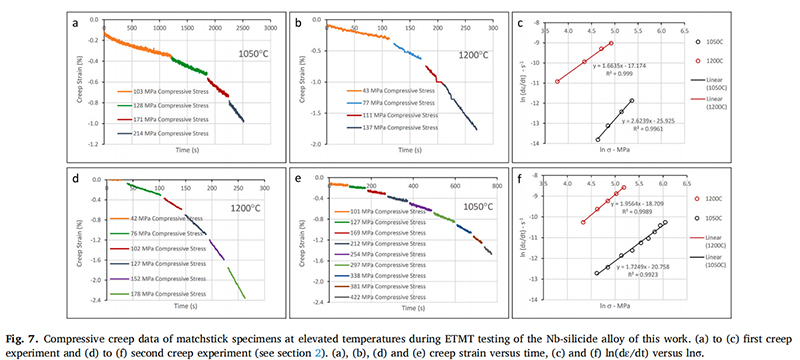

图7(a)和(b)分别绘制了对应于第一次蠕变试验分别在 1050 ◦C 和 1200 ◦C 之间。图 7(d) 和 (e) 分别绘制了 1200 ◦C 和 1050 ◦C 对应的蠕变应变与时间的关系,以第二次蠕变试验为例。在这两种情况下,都可以观察到稳态蠕变占主导地位,初级蠕变的发生可以忽略不计。稳态蠕变速率分别在图 7(a) 和 (b) 以及图 7(d) 和 (e) 中计算,并分别在图 7(c) 和 (f) 中绘制成对数-对数图,从中可以得到应力指数 (n)。对于在 1050 ◦C 下进行的蠕变试验,第一次蠕变试验(先在 1050 ◦C,然后是 1200 ◦C)的 n ~2.62,第二次蠕变试验(先在 1200 ◦C,然后是 1050 ◦C)。在 1200 ◦C 下进行的蠕变试验中,第二次蠕变试验的 n 约为 1.96,第一次蠕变试验的 n 约为 1.66。

Nb5Si3 的应力指数 n 约为 1,Nb 和 Nbss 的应力指数更高 [18];Nb-10Si 和 Nb-16Si 二元合金的应力指数 n 介于 2.5 和 3 之间;Nb-Si-Ti-Hf 硅化物基合金的应力指数范围更广,约为 1.1 至 11 [40];MASC 和 MASC 基合金的应力指数 n 介于 2 至 6 之间(Nb-25Ti-16Si-8Hf-2Al-2Cr 合金(名义含量,at.%)被称为 MASC = 金属和硅化物复合材料);添加/不添加 Ti 和 RM(Mo、Ta、W)的 Nb 硅化物基合金的应力指数 n 介于 1.3 至 4.5 之间;对于单晶高温合金CMSX4 [41],其n值为4.35~6.35。上述数据来自在铸态(电弧熔炼或定向凝固)或热处理条件下进行蠕变试验且未使用ETMT进行蠕变测试的相和合金的压缩蠕变试验。

本研究合金的n值与参考文献[40]中讨论的Nb5Si3二元合金和Nb-Si二元合金以及ULTMAT项目[41]中研究的一些RM(Nb)IC的n值接近。n值也接近NbCr2 Laves相和Al5-Nb3Al金属间化合物[18]的n值,这些化合物可能存在于RM(Nb)IC和RM(Nb)Cs/RCCA的微观组织中[1,13]。RMIC的n值差异归因于化学成分、微观组织或两者的差异。例如,上述二元合金的微观组织Nb-Si合金由较大的初生Nbss晶粒和Nbss+Nb5Si3共晶组织构成,而Nb-Si-Ti-Al-Cr-Hf硅化物基合金的微观组织则由连续或近连续的Nbss相、弥散分布的硅化物和/或Laves相组成,具体取决于合金的化学成分。此外,RM(Nb)ICs的n值随硅化物的体积分数变化而变化[40]。

本研究的合金未达到蠕变性能目标(即在1200℃、蠕变速率为2×10−8s−1时,蠕变强度应大于170MPa)。该目标假设ρ=7g/cm3[1])。s 时其蠕变速率为 1.75 10−4 s−1。此外,其蠕变速率高于参考文献 [1] 中讨论的含 Ti RM(Nb)IC,这是由于其 Ti/Si 比 (0.87) 较高所致。在 1200 ◦C/100 MPa 下,使用 NICE [18] 根据位错运动的内在阻力对蠕变的贡献计算得出的 FAST 合金的蠕变速率 (1.6 10−6 s−1) [1,18] 与 MASC 合金的实验蠕变速率 [40] 相似,但 ETMT 测试的值 (6.7 10−5 s−1) 高出一个数量级。对于1050℃/200MPa温度下的蠕变,合金方法学NICE指出,依赖于原子尺寸的参数δ起着关键作用,因为计算值(针对位错运动的固有阻力)和测量值的蠕变速率相同(7.35·10−6·s−1)。单晶CMSX4在1093℃/200MPa温度下的压缩蠕变试验为1.1·10−6·s−1 [41]。

4. 结论

本研究证明了FAST技术可作为铌硅化物基合金生产工艺的一部分,该合金正在开发中,用于未来的高温涡轮发动机。本研究还表明,与文献中提到的更大规模的FAST工艺相比,(i)可以制备完全致密的直径为60 mm的样品,(ii)为扩大生产规模带来了新的机会,以及(iii)可以更广泛地评估力学性能。本研究首次使用ETMT技术评估了RMIC的压缩蠕变。 FAST处理后的合金组织由体心立方相Nbss和四方相αNb5Si3组成,与铸造合金相比更加均匀,仅在粉末生产过程中出现了一些间隙杂质。后者凸显了在锭材铣削过程中更好地控制工艺条件的重要性。FAST合金的密度低于最-先进的镍基高温合金、RCCA和RHEA,其屈服强度和比屈服强度高于后者的金属超高温合金,与添加B的RM(Nb)IC和RM(Nb)IC/RCCA相当。其压缩蠕变应力指数n在1.7~2.6范围内,与二元Nb-Si合金相似,其在1200℃和100MPa下的蠕变速率与MASC合金相似。与后者一样,FAST合金的蠕变性能未达到蠕变目标。

论文引用信息

Journal of Materials Research and Technology 28 (2024) 3217–3224

铌钨合金Nb521材料具有优良的室温、高温力学性能和高熔点、低密度、高温高强度和可加工性能好的优点。星尘科技生产的球形Nb521合金粉采用射频等离子球化工艺制成,具有高纯低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、松装密度和振实密度高等特点。铌钨合金Nb521广泛应用于航空航天发动机、武器推进器、火箭导弹液体双组元发动机、核反应堆、潜水器、燃气涡轮机、汽车发动机、柴油发动机、高温炉加热带、高温模具、高温夹具、高温坩埚的制造上。http://www.stardusttech.cn/products_det/109.html

更多铌合金粉末产品详情,欢迎联系张经理13318326185

相关新闻