工艺参数对选区激光熔化W-25%Re合金单熔道特性的影响

发布时间:

2025-09-28

钨铼合金具有熔点高、高温强度高、抗辐射性能优异等性能,在电子、航空航天和军工等领域应用广泛[1-2]。随着选区激光熔化技术(selectivelasermelting,SLM)在工业领域的快速发展,采用SLM技术制备复杂结构钨铼合金零件成为研究热点[3-8]。SLM技术是由点、线、面到体逐层累积的材料成形工艺,其成形过程具有复杂的快速加热和凝固的特点[9-11]。单熔道是组成SLM制备零件的基本单元,其特征直接影响下一层的铺粉过程和成形质量,对最终零件的性能也有显著影响[12]。因此,在SLM制备零件过程中,科研人员常常先开展单熔道成形的研究,初步实现成形工艺参数窗口的探索,随后再进行零件的制备。此外,SLM制备具有内流道、薄壁、曲面、多孔等复杂结构零件,其零件尺寸精度很大程度上也取决于单熔道的成形质量[13]。因此,开展单熔道成形的研究是获取SLM制备零件工艺参数窗口的有效途径,这对于制备高质量零件具有重要意义。

单熔道成形的研究通常关注其表面形貌、几何尺寸(如熔宽、熔深、熔高和接触角)、球化现象和裂纹等方面,激光功率和扫描速度等工艺参数显著影响单熔道的成形质量。在单熔道表面形貌和几何尺寸研究方面,伍方等[14]开展了SLM单道扫描成形纯钨的研究,熔道宽度随激光功率的增大而增大;而随扫描速度的增大其宽度减小,熔道形貌由不规则变得平直再变得不规则,在高度方向上熔道的高度差先减小后增大。Ren等[15]也开展了此项研究,在不同的激光功率和扫描速度条件下获得了具有光滑且规则、不规则和球化三种特征的单熔道。激光功率较低时,随着扫描速度的增大,单熔道呈不规则形态,其宽度尺寸变化较大;扫描速度较高时,单熔道表面存在球化现象;而扫描速度较低时,过大的输入能量密度造成熔池不稳定,产生的Marangoni现象,也会使单熔道不规则。Guo等[16]认为,较高的激光功率条件下的单熔道表面形貌规则光滑,而较高扫描速度条件下的单熔道容易导致收缩和不规则。另外,随着激光功率的增大,纯钨熔滴与基板的接触角逐渐降低,熔深逐渐增加;随着扫描速度的增大,接触角逐渐增大,熔深逐渐降低。在单熔道球化现象研究方面,周鑫等[17]开展了纯钨单层铺粉激光选区熔化/凝固行为研究,阐述了纯钨熔滴球化机制。由于纯钨熔滴具有高粘度和表面张力,且钨的热导率大、熔点较高,这共同导致纯钨熔滴来不及完成铺展而快速凝固球化。作者提出,增强基板/粉体对激光的吸收率、调整激光作用时间(脉冲激光)可以减弱球化倾向。在单熔道裂纹缺陷研究方面,Chen等[18]开展了SLM成形纯钨单熔道的研究,输入的线能量密度较高时,沿着扫描方向上单熔道表面存在裂纹;输入的线能量密度较低时,获得的单熔道表面无明显裂纹。Wang等[19]也获得相似结果,在单熔道表面沿着扫描方向存在裂纹,且熔池横截面的裂纹深度可达200μm。Guo等[20]认为,SLM成形过程中输入的线能量密度较大时(超过1.75J/mm),较高的温度梯度和冷却速率会产生较大的残余应力使得单熔道表面存在裂纹。

围绕激光功率、扫描速度和基板材质等工艺参数对SLM成形W-25Re合金单熔道成形质量的影响开展研究,分析W-25Re合金单熔道的表面形貌和几何尺寸,以期探索SLM成形W-25Re合金单熔道的工艺参数窗口,为后续制备高质量的W-25Re合金零件提供参考。

1 实验原料及成形方案

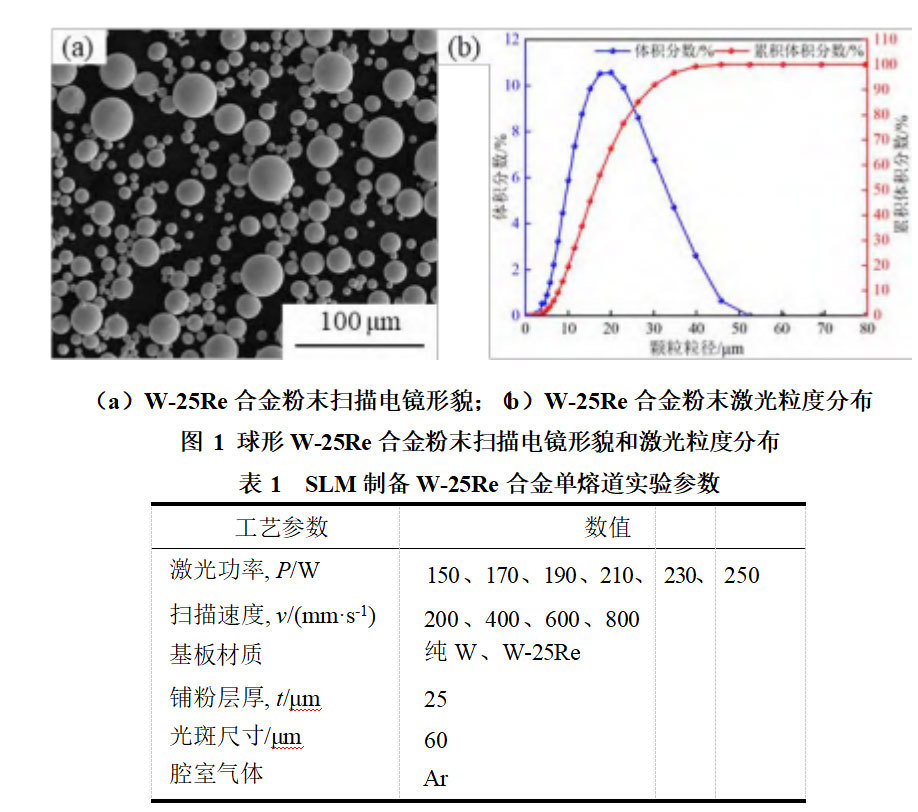

实验用原料粉末为丝爆法制备的球形W-25Re合金粉末,其形貌和激光粒度分布如图1所示。由图1可知,W-25Re合金粉末均为球形颗粒,粉末颗粒表面光滑且球形度高(见图1(a));其激光粒度D10=8.938μm、D50=18.419μm、D90=33.123μm,粉末粒度呈正态分布,且粒度分布相对集中(见图1(b))。W-25Re合金粉末的流动性为6.95s/(50g),松装密度为12.00g/cm3,振实密度为13.2g/cm3,氧含量(质量分数)为0.0114%。

采用DLM-280金属3D打印设备对W-25Re合金粉末进行单熔道实验。实验以激光功率、扫描速度和基板材质为变量,其余参数均为固定值,使用控制变量法开展实验研究,具体参数设置见表1。光斑直径60μm,铺粉层厚25μm,腔室气体为高纯Ar气。为避免偶然因素对试验结果造成的影响,每组实验参数打印5条单熔道扫描轨迹。

单熔道试验完成后,在无水乙醇中进行超声波清洗处理15min。然后,采用FEINovaNanoSEM450场发射扫描电镜进行单熔道表面形貌观察。为进一步衡量单熔道的成形质量,对不同条件下成形的单熔道宽度进行测量,将其平均值作为单熔道的平均宽度,并求得标准差。将标准差系数(标准差与平均宽度的比值)作为衡量单熔道表面形貌优劣的参数,单熔道宽度的标准差系数在15%以内时,认为单熔道形貌较好[20]。

2 分析与讨论

2.1 SLM工艺参数对单熔道表面形貌的影响

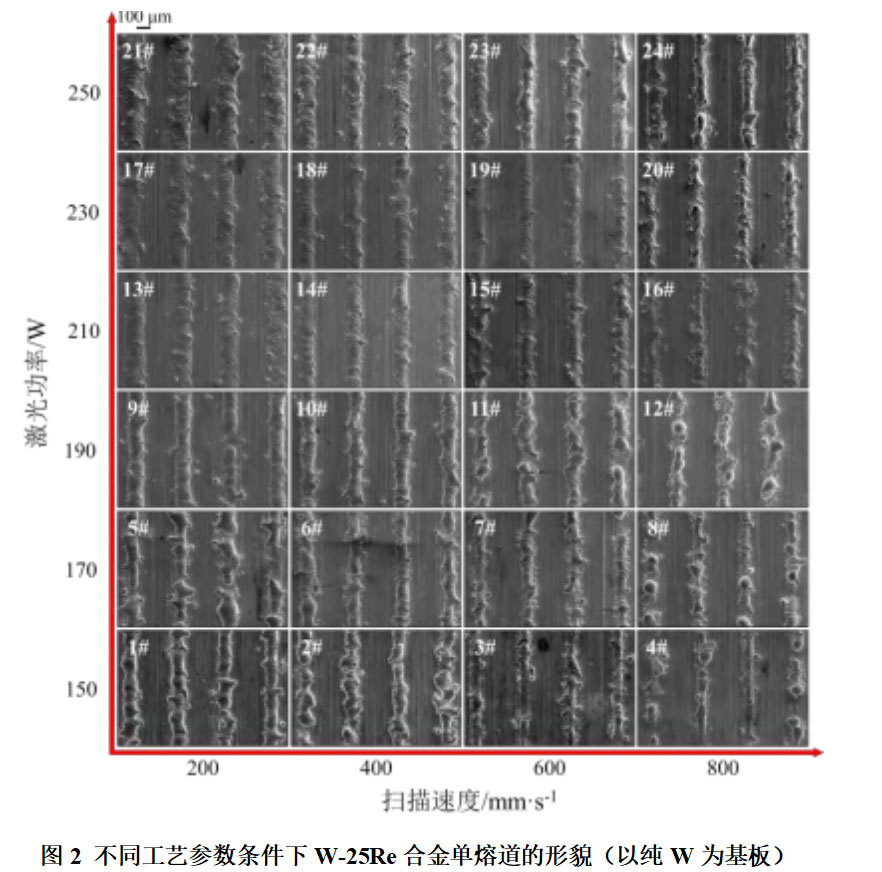

SLM成形单熔道过程中,W-25Re合金粉末在激光的作用下而熔化,通过流动、润湿和铺展过程形成连续的熔池。图2为以纯钨为基板、在不同激光功率和扫描速度条件下成形的W-25Re合金单熔道的表面形貌。由图2可知,在激光功率为150W和170W条件下,单熔道存在球化现象,且熔道不连续。随着扫描速度增大,单熔道的球化和断续现象明显严重。当扫描速度进一步增大时(800mm/s),单熔道几乎不能成形。这是由于在输入激光功率较低且扫描速度较快时,激光作用于粉末的时间较短,W-25Re合金粉末熔化后形成的熔池温度较低[14]。此时,熔池温度较低,凝固速度较快,激光与W-25Re合金粉末相互作用产生的波动在熔池中难以完全被平息,从而导致凝固后的单熔道的形貌出现高低起伏和弯曲;较低的熔池温度使得液态金属具有较差的流动性、润湿性和铺展性,液态金属的表面张力较大,具有自发凝固成球体的趋势,在熔道表面产生明显的球化现象[21]。另外,较高的激光扫描速度也会使熔池内液态金属产生飞溅而凝固成球状,掉落在单熔道的表面产生球化现象。较高的激光扫描速度也会使熔池内部液体的流动速度增加,熔池出现较为明显的波动,也是单熔道出现球化和断续现象的原因。若激光功率为190W时,扫描速度为200mm/s的单熔道较为连续,且球化现象得到改善。扫描速度为400mm/s的单熔道出现明显的波动,单熔道表面的波纹现象明显。当扫描速度进一步增大时,单熔道表面又出现明显的球化和断续现象。若激光功率为210W时,扫描速度为200mm/s和400mm/s的熔道较为连续,熔道平直,表面相对平整;扫描速度为600和800mm/s的熔道尺寸较小且出现一定程度的扭曲。若激光功率为230W时,扫描速度为200~600mm/s的熔道较为连续平直、表面相对平整,扫描速度为800mm/s的熔道表面不平整。若激光功率为250W时,扫描速度为200mm/s的熔道宽度较大,但是出现一定的扭曲和波动。在较高的激光功率和较低扫描速度条件下,W-25Re合金粉末受到激光照射的时间更长,粉末熔化后形成的熔池温度更高,且熔池热量向周围扩散更多,导致熔池中心与熔池边缘的温度梯度增大,导致表面张力差增大,从而引起强烈的Marangoni对流,致使熔池在宽度方向上产生强烈的波动,从而使凝固后形成的单熔道表现明显的扭曲和波动[22]。随着扫描速度增加至400mm/s,熔道形貌扭曲现象得到减缓。随着激光扫描速度的增加,照射到W-25Re合金粉末上的激光能量密度逐渐减小,W-25Re合金粉末熔化后形成的熔池温度逐渐降低,熔池中心与其边缘的温度梯度逐渐降低,使得它们之间的表面张力差减小,由熔池表面张力差引起的Marangoni对流也减弱,熔池波动现象较弱,最终熔池凝固后形成的单熔道表面平整度较好,形成的单熔道较为平直。当进一步增加扫描速度至600mm/s,此时输入的激光能量密度进一步减小,单熔道又出现了较为明显的高低起伏和略微的弯曲。

激光功率为250W,扫描速度为200mm/s时,W-25Re合金单熔道宽度最大可达147.3μm。而在较高的扫描速度条件下,单熔道成形性较差,熔道的断续和球化现象明显。整体来看,随着激光功率的增加,以纯钨为基板的W-25Re合金单熔道的成形性得到明显改善,断续和球化现象得到明显消除,且单熔道宽度随之增大。在高激光功率、低扫描速度条件下,图2中13、14、17、18、19、22组,单熔道形貌平整,形状规则,无明显球化和断续现象。

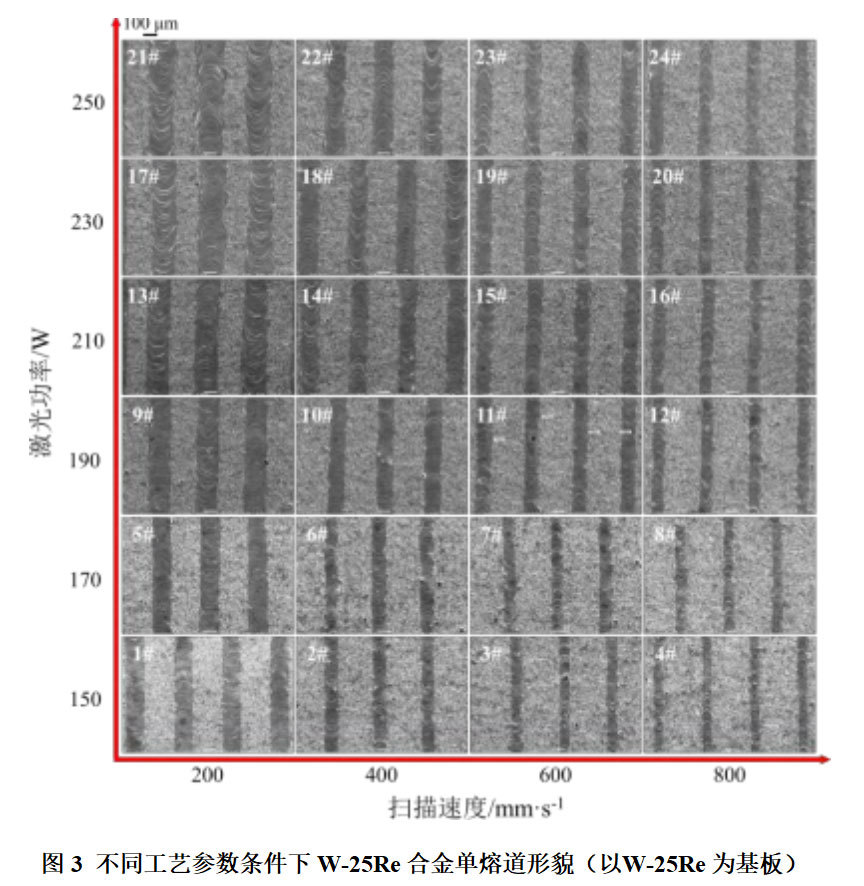

图3为以W-25Re基板、在不同激光功率和扫描速度条件下成形的W-25Re合金单熔道的表面形貌结果。以W-25Re合金为基板,液态金属与基板为同质材料,W-25Re合金粉末熔化铺展效果好。在激光功率为150~250W条件下,随着扫描速度的增大,单熔道连续且无明显球化现象。然而,随着扫描速度的增大,W-25Re合金单熔道的宽度逐渐减小。在较低激光功率和较高扫描速度条件下,获得的单熔道表面出现一定的高低起伏。

2.2 基板材质对单熔道球化现象的影响分析

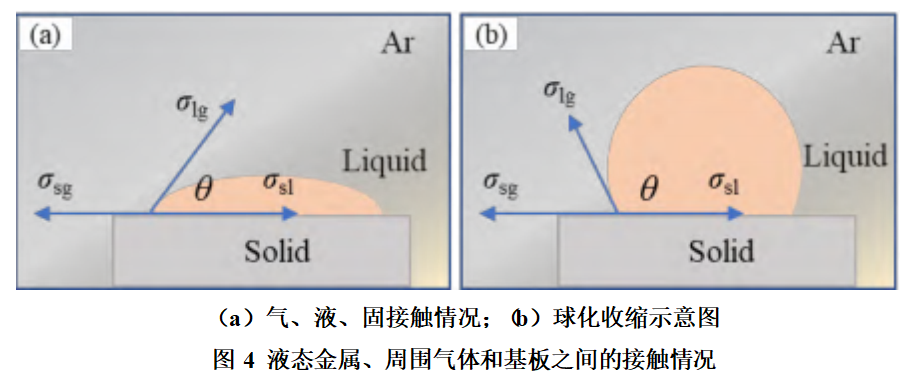

球化现象是SLM制备成形件中的常见缺陷,这除了与成形中液滴飞溅相关外,也与液态金属与基板的润湿性有关[23]。润湿性是液体在固体表面铺展的能力,当固-液-气三相界面张力平衡时,润湿方程为[24],

cosθ=(σsg-σsl)/σlg

式中:σsg为固-气界面张力,N/m;σsl固-液界面张力,N/m;σlg为液-气界面张力,N/m;θ为润湿角,是气-液间表面张力σlg与固-液间的表面张力σsl的夹角。

图4为液态金属、周围气体和基板之间的接触情况,θ角的大小反映了液态金属对基板表面的润湿程度。一般来说,θ角越小,润湿性越好。

产生球化的原因主要是吉布斯自由能的能量最低原理。金属熔池凝固过程中,在表面张力的作用下,熔池形成球形以降低其表面能。为了使熔融金属表面与其接触的介质表面形成的体系具有最小自由能,在重力以及气、固介质共同作用下,熔融液态金属表面倾向收缩为球形[25]。激光作用于金属粉末使其熔化后,熔融的液态金属形状主要由气、液、固3相的接触情况决定,即取决于接触物质之间的界面张力。若σsg>σsl,0<θ<90°,σsg、σsl和σlg的合力指向熔池外部,熔融的液态金属倾向于铺展在固态表面,液态金属对固态表面的润湿性较好,如图4(a)所示。若σsg<σsl,θ>90°,σsg、σsl和σlg的合力指向熔池内部,液面在界面张力和Marangoni对流扰动力作用下向金属液内部收缩而形成球状,此时,液态金属对固态表面的润湿度是有限的,如图4(b)所示。

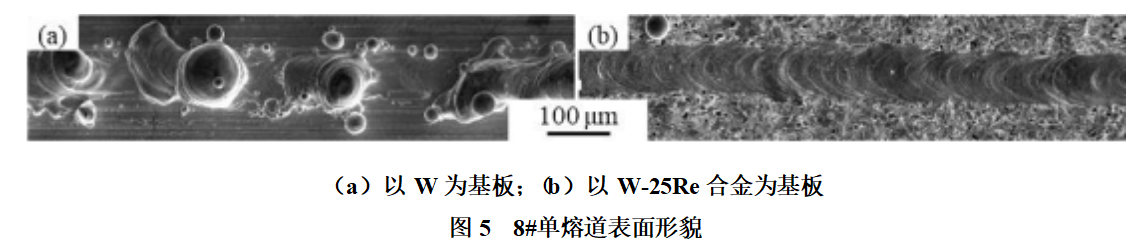

在激光功率为170W、扫描速度为800mm/s工艺参数下成形的W-25Re合金单熔道形貌为例,如图5所示。图5(a)为以W为基板的W-25Re合金单熔道形貌,熔道断续且球化现象严重,形成的球化尺寸大。此时,润湿角θ>90°,液态W-25Re合金对纯W基板表面的润湿性较差。这是由于W-25Re合金粉末受热熔化后,熔融液体未能在纯W基板上铺展开来,与之相邻的粉末颗粒结合,冷却后形成不连续的大尺寸球体,导致熔道断裂。球化现象使熔道宽度和高度一致性差,严重影响后续零件成形过程。图5(b)为以W-25Re合金为基板的W-25Re合金单熔道形貌,熔道连续,不存在明显的球化现象。液态W-25Re合金与W-25Re基板为同质材料,润湿角0<θ<90°,两者之间润湿性较好。因此,在SLM成形零件时,选择与金属粉末材料相同或相近的基板材料,同时调整成形的工艺参数(激光功率、扫描速度等),有利于抑制球化现象。

2.3 SLM工艺参数对单熔道宽度的影响

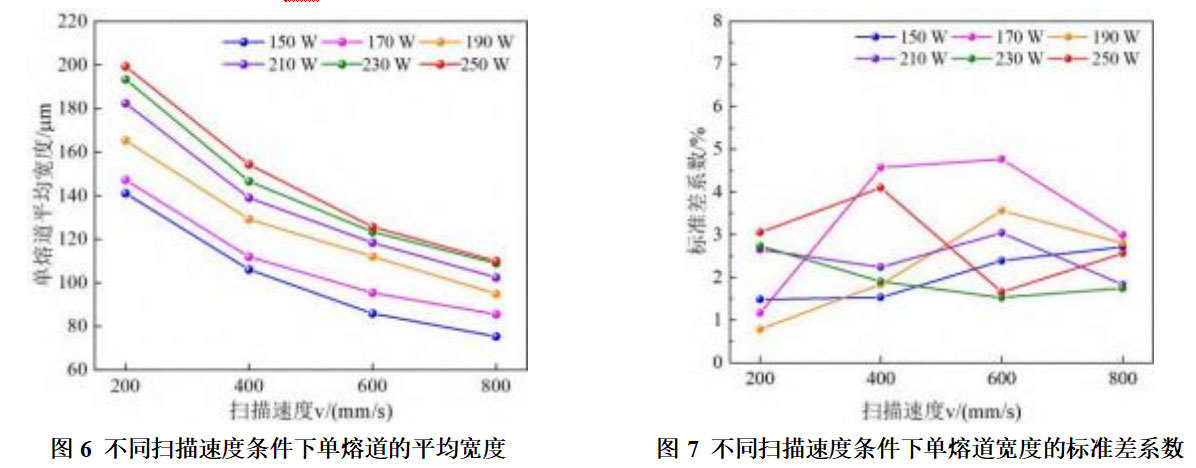

图6和图7分别为不同扫描速度条件下以W-25Re为基板成形的W-25Re合金单熔道宽度及其标准差系数随扫描速度的变化情况。由图6可知,W-25Re合金单熔道的宽度随着激光功率的增大整体呈增大趋势;而随着扫描速度的增大,其宽度逐渐减小。增大扫描速度使单位体积的粉末被激光照射的时间缩短,形成的熔池温度低。由于W-25Re合金的热导率大,故其凝固时间短,且液态W-25Re合金流动性差导致其向周围扩散的能力差,这些因素共同导致熔道宽度减小。激光扫描W-25Re合金粉末形成熔池,熔池冷却形成熔道过程中,熔池中的热量通过基板和周围粉末向外传递。熔道周围被加热的粉末在热影响的作用下粘附在熔道两侧,使熔道宽度大于激光光斑直径60μm。当激光功率为150W,扫描速度为800mm/s,单熔道宽度最小,为75.3μm。此时,最小熔道的宽度尺寸也大于激光光斑直径。

图8和图9分别为不同激光功率条件下以W-25Re为基板成形的W-25Re合金单熔道宽度及其标准差系数随激光功率的变化情况。由图8可知,W-25Re合金单熔道的宽度随着扫描速度的增大整体呈减小趋势;而随着激光功率的增大,单熔道宽度越来越大。激光功率也是通过影响熔池的温度来影响熔道宽度的。随着激光功率的增大,W-25Re合金粉末熔化后形成的熔池温度得到提高,从而增强了熔池的流动性和铺展性,同时也使得熔池边缘的粉末被熔化,进而增大了熔池的宽度。激光功率为250W,扫描速度为200mm/s,W-25Re合金单熔道宽度最大,可达196.9μm,远远大于设备的激光光斑直径。

由图7和图9可知,在激光功率为150~250W、扫描速度为200~800mm/s、W-25Re合金为基板条件下,SLM成形的W-25Re合金单熔道宽度的标准差系数均小于5%,远小于所规定的15%。因此,以W-25Re合金为基板成形的W-25Re合金单熔道宽度的稳定性较好。另外,单熔道宽度的标准差系数与单因素扫描速度和激光功率无明显的函数关系。

2.4 线能量密度对单熔道成形质量的影响

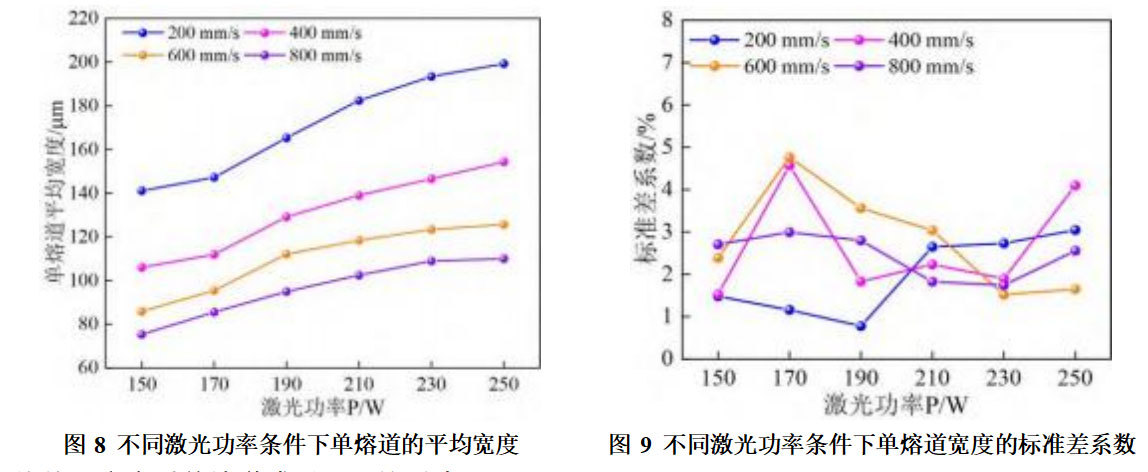

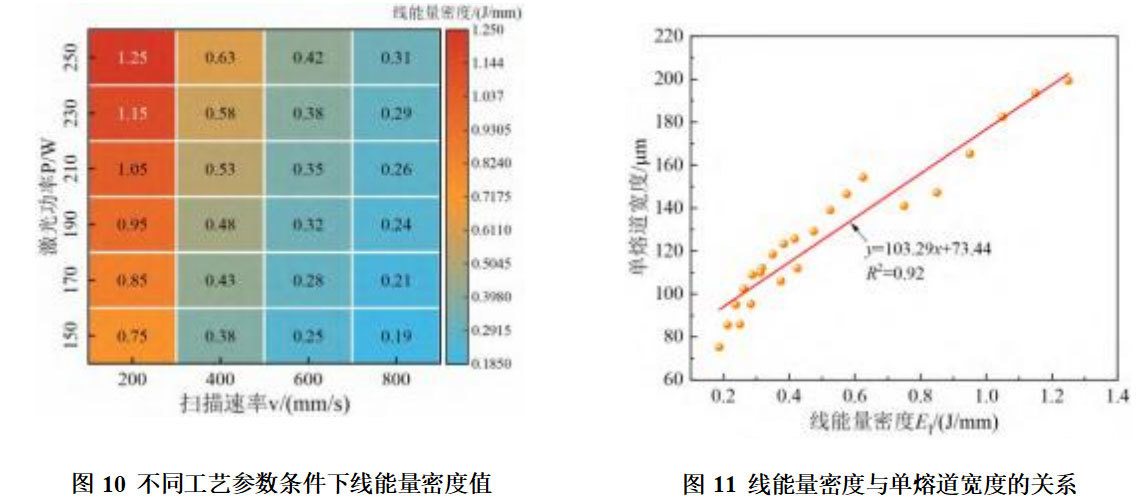

考虑到本实验中存在两个变量,为了研究激光功率和扫描速度在单熔道成形过程中的综合作用,引入线能量密度(Line energy density ,El)来衡量单熔道成形过程中能量输入的大小。线能量密度El的计算公式[26]:El=P/v。式中,El为线能量密度,J/mm ;P为激光功率,W;v为扫描速度,mm/s。

图10为实验所选工艺参数对应线能量密度值的大小。将不同线能量密度条件下获得的单熔道宽度数值进行线性拟合,如图11所示,测试结果的数据点在拟合线的两侧均匀分布。单熔道宽度y与线能量密度x呈线较为明显的线性关系,两者之间的关系式为,

y=103.29x+73.44

式中:y为单熔道宽度,μm ;x为线能量密度,J/mm。由图11也可知,随着线能量密度输入的增加,单熔道宽度增大。

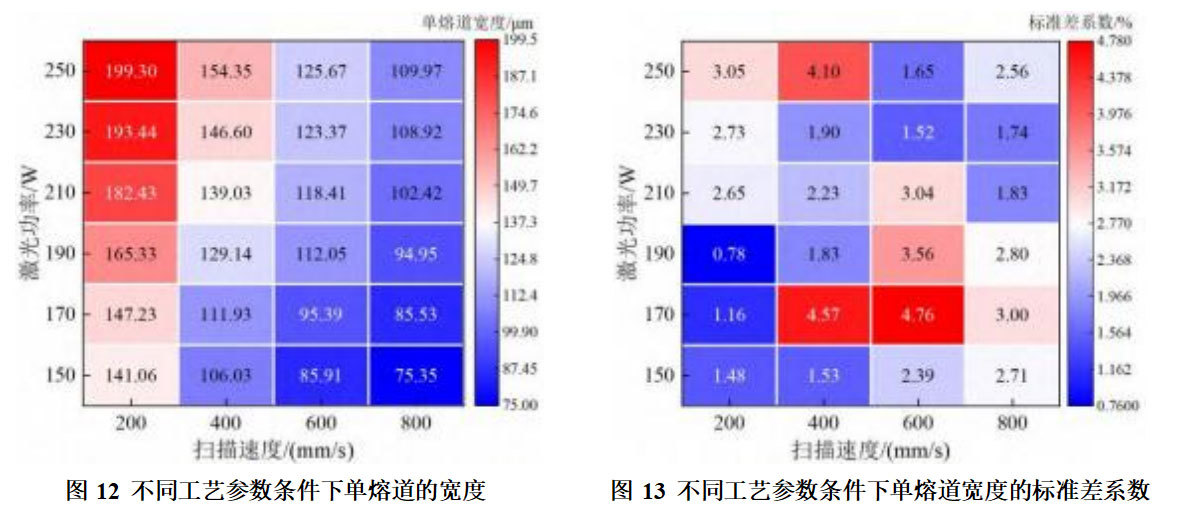

为了进一步分析单熔道的宽度和标准差系数与工艺参数的关系,探索合适的工艺参数区域,因此,将各个工艺参数下成形的单熔道的宽度和标准差系数进行分别统计,如图12、13所示。由图12和图13可知,单熔道宽度较大集中在高功率、低扫描速度的区域,单熔道宽度较小集中在低功率、高扫描速度的区域,而单熔道宽度的标准差系数较小主要位于激光功率为170~190W、扫描速度为200mm/s附近的区域。

3 结论

(1)在单熔道成形过程中,激光功率、扫描速度和基板材质均会对单熔道形貌产生影响。当激光功率为150~250W、扫描速度为200~800mm/s时,以W-25Re合金为基板成形的W-25Re合金单熔道质量整体高于以纯W为基板的质量。

(2)以W-25Re合金为基板,W-25Re合金单熔道的宽度随着激光功率的增大整体呈增大趋势,而随着扫描速度的增大而减小。激光功率为250W,扫描速度为200mm/s,单熔道宽度最大,可达196.9μm,远远大于设备的激光光斑直径。

(3)以W-25Re合金为基板成形的单熔道宽度y与线能量密度x呈线性关系,两者之间的关系为:y=103.29x+73.44;熔道宽度的标准差系数均<5%,熔道宽度的稳定性较好。

(4)单熔道宽度较大集中在高功率、低扫描速度的区域,单熔道宽度较小集中在低功率、高扫描速度的区域;单熔道宽度的标准差系数较小主要位于激光功率为170~190W、扫描速度为200mm/s附近的区域。

因此,根据单熔道宽度y与线能量密度x的关系和标准差系数,可以预测单熔道的宽度及稳定性,这对于实际实验工艺参数窗口的筛选具有指导意义。

参考文献:中图分类号:TG669;TG146.21文献标志码A工艺参数对选区激光熔化W-25%Re合金单熔道特性的影响

星尘科技的球形W-25Re合金粉采用射频等离子体球化技术制备,粉末球形度高、表面光滑,无卫星球与明显孔洞缺陷,且粒度分布可控、氧含量低,同时具备良好的流动性及较高的松装、振实密度。得益于钨铼合金特性,其还拥有优异的高温稳定性与强度。该粉末可满足选区激光熔化等工艺需求,广泛应用于航空航天、国防军工、核工业等高端领域。更多产品信息,欢迎联系我们的郑经理13318326187.

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码