选区激光熔化制备W-Ni-Fe-Co复合材料的微观组织和力学性能

发布时间:

2025-09-29

1. 引言

钨作为熔点最高(3410℃)的难熔金属,具有许多优异的固有性能,包括高密度、高抗拉强度、高热导率和低热膨胀系数。钨及其合金因其在辐射环境中的高温高热流密度部件而备受关注,例如准直器、未来核聚变反应堆中的等离子体导向部件以及高性能火箭喷嘴[1–5]。然而,由于纯钨的难熔特性,即使在接近熔点的烧结温度下也难以将其烧结至理论密度[1–4]。因此,通常通过添加熔点相对较低的粘结金属来将钨粉烧结成致密的部件[5]。

低熔点合金的添加使钨复合材料发生液相烧结,并赋予其独特的力学性能、易加工性、高弹性模量、良好的耐腐蚀性以及对X射线和γ射线的高吸收能力。这些钨复合材料通常由体心立方结构的钨相和周围的面心立方粘结剂基体组成。钨复合材料的性能受钨含量和合金添加剂的显著影响。铁、镍和铜是钨复合材料最常用的烧结添加剂。最近有报道称,在合金液相烧结过程中,少量添加铼、钼和钴有助于抑制钨晶粒的生长并细化晶粒,从而提高其强度和硬度[6–12]。钴的存在可以固溶强化粘结剂基体,并强化钨-基体界面,从而提高钨复合材料的拉伸强度、冲击强度和延展性[11,12]。

然而,由于钨的高熔点和高韧脆转变温度,钨复合材料通常采用粉末冶金 (PM) 技术加工。尽管粉末冶金技术可以生产出结构非常致密的零件,但无法获得形状复杂的零件。此外,传统的钨合金粉末冶金工艺主要采用液相烧结,其机制包括溶解-沉淀和再结晶,而钨颗粒并未熔化[13]。为了获得更高的强度和硬度,这些复合材料需要进行锻造和时效等后处理[14–16]。因此,开发用于制造复杂形状钨复合材料的先进加工方法具有巨大的需求。

选择性激光熔化 (SLM) 是一种增材制造技术,通过该技术,可以通过一步法从粉末直接制造出具有复杂几何形状的零件[17]。该技术利用激光电源熔化粉末材料,直接基于计算机辅助设计 (CAD) 文件形成功能部件。首先,在 CAD 文件中将待构建的部件切片成许多薄而水平的层。基于随后应用的计算机辅助制造程序,首先将粉末沉积到基板上,根据切片厚度和粒度分布仔细确定层厚,然后用高强度聚焦激光束选择性熔化粉末。熔体的快速铺展和凝固随后形成致密的层。通过逐层重复该过程,可以增材制造出三维 (3D) 部件 [ [18–20]]。

许多先前的研究已经证明了应用 SLM 构建复杂金属部件的可行性,包括高温合金、铜合金、钛合金甚至难熔金属 [21–25],这表明 W 基复杂结构在 SLM 工艺中具有潜力。Zhang 等人。采用SLM技术制备了W-Ni合金,并展示了Ni含量对合金微观组织的影响[26]。Gu等人通过改变激光能量密度研究了SLM加工W合金零件的致密化行为、微观组织演变和硬度性能[27]。这些研究很好地理解了激光功率、激光扫描速度、扫描间距和层厚等工艺参数对W复合材料致密化的影响。然而,很少有研究能够成功制备出力学性能与传统压制烧结工艺相当的接近全密度W复合材料。

本研究采用高功率光纤激光器,通过SLM技术制备了W-Ni-Fe-Co复合粉末。添加少量Co元素有助于W复合材料的致密化。研究了激光工艺参数和化学成分对致密化、微观组织、相态和拉伸性能的影响,并分析了相应的金属结构。并探讨了其物理机理。

2. 实验

本研究采用钨粉(纯度99.9%)、气雾化镍粉(纯度99.9%)、气雾化铁粉(纯度99.9%)和气雾化钴粉(纯度99.9%)。氢还原钨粉购自自贡硬质合金有限公司。采用激光粒度仪(Master Size R3000)分析原料粉末的粒度分布。测得钨、镍、铁和钴原料粉末的中值粒径(D50)分别为18.1 μm、21.2 μm、29.7 μm和17.0 μm。将原料粉末按所需化学成分混合,分别为 W-6Ni-2Fe-2Co wt% (W90)、W-12Ni-4Fe-4Co wt% (W80) 和 W-18Ni-6Fe-6Co wt% (W70)。将混合粉末放入 10 L 不锈钢罐中,在氩气气氛下球磨 12 h。球粉质量比为 2:1,球磨转速为 50 r/min。

SLM 成形采用 Farsoon 271 M 仪器,采用标准 X/Y 交替光栅扫描策略。首先,用陶瓷刀片将混合的 W-Ni-Fe-Co 粉末薄层铺展。然后,入射激光束选择性熔化混合粉末,使其与下方部件的凝固区域连接。之后,将成型平台降低一层厚度,以便进行下一步粉末沉积和激光照射。第n层完成后,旋转67°,对下一层(n + 1)进行双向扫描。将腔体抽真空并充入氩气,以防止熔池氧化。W-Ni-Fe-Co复合材料的加工参数如下:激光功率范围为325~425 W;扫描速度为400~600 mm/s。扫描间距和层厚分别固定为60 μm和30 μm。

打印尺寸为Φ15 × 10 mm的圆柱体用于密度测量和微观组织表征。拉伸试样尺寸为扁平狗骨形,厚度为3 mm,标距为8 mm。拉伸试验的应变速率为1.92 × 10−3 s−1。室温拉伸试验所用设备为美国Instron公司生产的Instron 3369双柱台式材料试验机。为保证试验结果的准确性,试验中测量了三组相同参数的拉伸试样。采用电感耦合等离子体发射光谱法(ICP)分析SLM成形W-Ni-Fe-Co复合材料的化学成分。利用阿基米德原理用去离子水测量密度。利用光学显微镜(OM)和扫描电子显微镜(SEM)研究了表面形貌和微观结构特征。所有试样均先用400~2000目的砂纸打磨。打磨后用带有金刚石膏的圆盘抛光机进行布抛光。用去离子水(40 mL)、过氧化氢溶液(10 mL)和氨水(10 mL)的混合溶液对抛光后的试样进行蚀刻,以突出微观结构特征。采用配备数字图像采集功能的Leica 2700P相机拍摄钨合金样品的显微照片。高倍显微照片采用配备能量色散谱仪(EDS)系统的场发射扫描电镜(FESEM,FEI250)拍摄。

3. 结果与讨论

3.1. 致密化

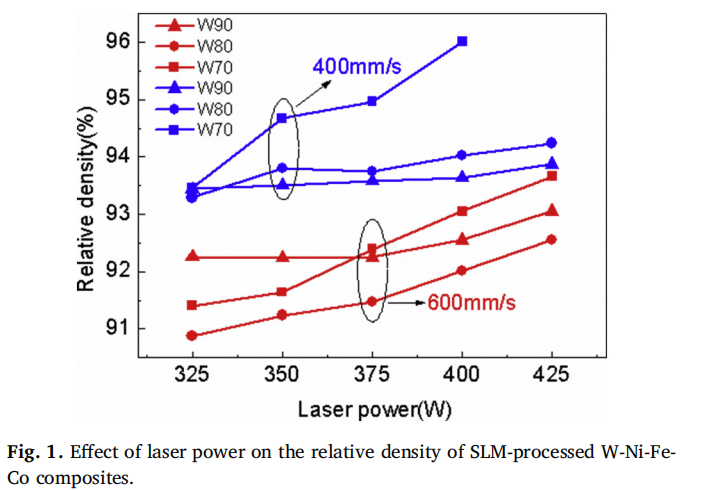

基于ICP分析,确定W90、W80和W70的实际成分分别为91.00%(重量百分比)W-5.94Ni-1.66Fe-1.40Co、82.10%(重量百分比)W-10.90Ni-3.58Fe-3.42Co和72.06%(重量百分比)。由于W的熔点高于Fe、Co和Ni的沸点,SLM工艺导致Ni、Fe和Co元素的蒸发和损失。复合材料的理论密度计算公式为ρT = ∑i3=0 ρ ωi i,式中ρi为各化学成分的理论密度,ωi为各化学成分的质量分数。根据样品的实际成分,计算出W90、W80和W70的理论密度分别为18.3、17.4和16.3 g/cm3。相对密度为测量值除以理论值。图1为在不同激光功率和扫描速度下SLM制备的W90、W80和W70样品的相对密度。所有W-Ni-Fe-Co复合材料(W90、W80和W70)的相对密度随激光功率的增加而增加,随激光速度的增加而降低。同时,随着W含量的降低,相对致密度逐渐增大。由图1可知,在325 W、600 mm/s速度下形成的W70合金快速发生致密化,相对致密度达到91.4%;随着激光功率的增加,W70合金的相对致密度呈现持续增大的趋势,在425 W、600 mm/s速度下达到93.7%;同样,W80和W90合金的相对致密度均随激光功率的增加而增大。当降低激光速度时,W80合金的相对致密度所有样品的相对密度均显著提高。在激光功率为400 W、激光速度为400 mm/s的条件下,W70获得了96.1%的最大相对密度。据报道,合适的烧结温度是获得高相对密度的关键因素[28,29]。

在SLM工艺中,高激光功率会产生更多的液相Ni-Fe-Co相,从而实现较高的致密化水平。通常,SLM工艺中的致密化过程包括三个阶段。首先,W颗粒在液相毛细作用力的驱动下发生重新排列;然后,通过溶液再沉淀实现W晶粒形状的调整;最后,通过固态结合烧结骨架结构完成致密化[30]。对于SLM制备W-Ni-Fe-Co复合材料,Ni、Fe和Co的熔化促进了W颗粒的溶解,晶界处的液膜延长了W-Ni-Fe-Co体系中晶粒形状调节和重新排列的时间。因此,液相含量的增加导致复合材料的相对致密度增加。

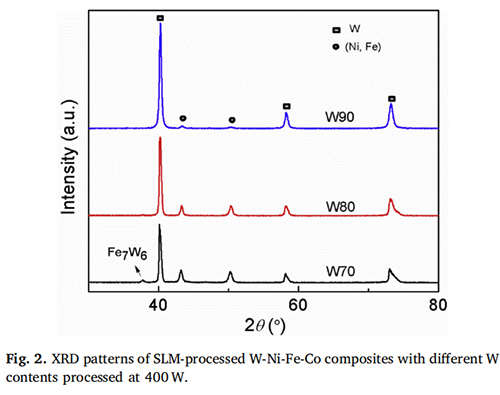

3.2. 相

复合材料的X射线衍射图谱如图2所示。在40.1°、58.2°和73.1°处出现的强衍射峰来源于体心立方钨相,而在43.2°和50.2°处的衍射峰来源于Ni-Fe固溶体相。随着Ni-Fe-Co含量的增加,Ni-Fe相的衍射峰强度增强。在W80和W70样品中也检测到了Fe7W6金属间化合物相的存在,其衍射峰如图2所示,位于37.8°。 3.3. 微观组织

3.3. 微观组织

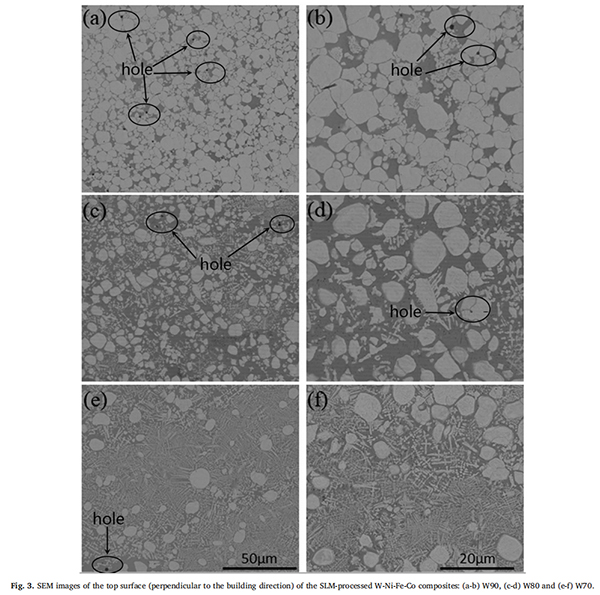

图3为SLM制备不同W含量的W-Ni-Fe-Co复合材料顶面SEM像。所有样品均观察到孔洞等缺陷,且孔洞数量随W含量的增加而增加。EDS分析显示,白色相为W,周围的灰色区域为Ni-Fe-Co粘结相。如图3所示,未熔化的多面体W颗粒被W-Ni-Fe-Co基体(W枝晶)包围。由于W的熔点较高,W颗粒在SLM过程中发生部分熔化,导致W-Ni-Fe-Co复合材料中存在球形未熔化的W颗粒。图3a-b显示W90样品中W颗粒之间直接接触,表明此时致密化机制符合固态致密化。W颗粒之间形成了少量Ni-Fe-Co键合相。W80样品中,固相分布均匀,几乎没有W颗粒的明显聚集(图3c-d)。颗粒重排似乎是主要的致密化机制,W80复合材料中的W颗粒被少量树枝晶包围。W70样品中,W颗粒之间分布着大量树枝晶(图3e-f),W颗粒的数量和尺寸均有所减少。

W90样品中的W含量远高于W80和W70样品。Ni-Fe-Co键合相的含量较少,导致大量未熔化的W颗粒直接接触。随着Ni-Fe-Co键合相含量的增加,枝晶比例显著增加,如W70样品所示。在W70中,大量的W颗粒完全熔化并凝固成枝晶。W70的微观组织呈现为枝晶基体(含有Ni-Fe-Co键合相的枝晶状W),并弥散分布着未熔化的W颗粒。

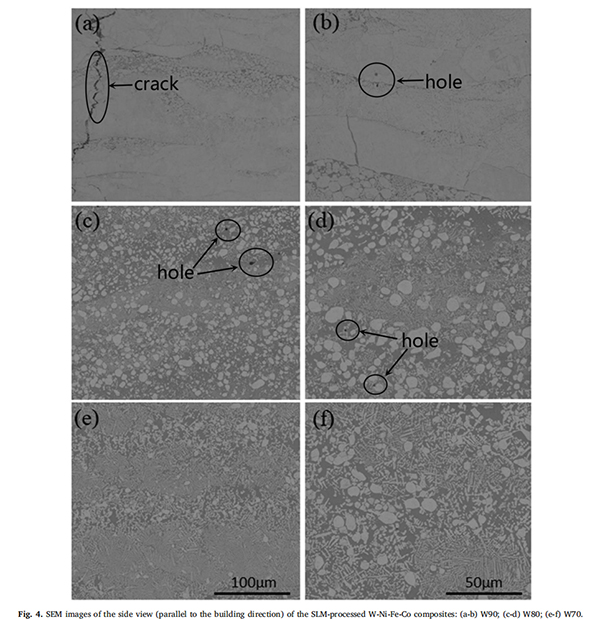

图4为SLM制备的W-Ni-Fe-Co复合材料侧视图的SEM照片。如图4(a-b)所示,在W90样品的侧视图中观察到层状结构。可以清楚地看到裂纹出现并沿构建方向扩展。由于钨的脆性,当W颗粒未被Ni-Fe-Co键合相包覆时,在SLM制备过程中,在热应力作用下,钨层中容易出现裂纹。随着Ni-Fe-Co相含量的增加,W80合金中钨颗粒在SLM过程中发生部分熔化,W颗粒周围形成枝晶。W颗粒与Ni-Fe-Co相的结合更加致密。W80合金中宏观裂纹较少,但仍存在孔洞和微裂纹。W70合金中,W颗粒周围分布着大量枝晶,未观察到明显的裂纹。SEM图像(图4e-f)中可见两种枝晶区:细枝晶区和粗枝晶区。细枝晶区包含细W枝晶和少量W颗粒;粗枝晶区包含短W枝晶和大量W颗粒。

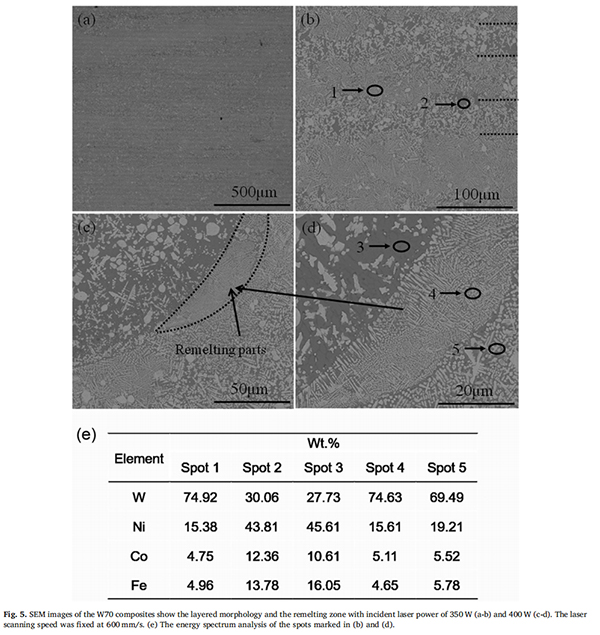

如图5(a-b)所示,W70合金的截面表面可见交替出现的层状细枝晶区和粗枝晶区。图 5(e)所示的元素含量表明,粗大的枝晶区由W颗粒和Ni-Fe-Co粘结相组成。当激光束照射混合粉末时,粉末吸收能量,温度迅速升高。大部分W颗粒完全熔化,熔池内形成温度梯度。在熔池上部,温度超过钨的熔点,导致W颗粒熔化。然而,在靠近固态成形部件的区域,部分W颗粒未熔化。Gurwell报道,由于SLM工艺过程中液相丰富,重力诱导的偏析也导致层底部W颗粒增多[[31]]。

据报道,在W-Ni-Fe三元体系中添加Co有助于提高W在基体中的溶解度[32–34]。如图5所示,EDS分析显示,SLM加工的W70样品中钨的溶解度约为27.7%(图5(d)中的点3及其EDS结果)。钴的加入提高了钨在基体相中的固溶度,导致Ni-Fe-Co基体相的体积分数增加,从而降低了钨晶粒的连通性。钨在基体中溶解度的提高有助于提高钨与基体的结合强度,有利于提高复合材料的塑性和冲击韧性[32]。

在凝固过程中,SLM工艺中较低的固液界面温度导致相邻层冷却较强,从而提供了较高的形核驱动力,靠近未熔钨的胞状晶粒充当了异质形核点。由于未熔钨颗粒的存在,熔池底部形成了粗大的枝晶区,Ni-Fe-Co键合相包围了粗大的钨枝晶。在熔池上部,钨颗粒已完全熔化并从液相中凝固。凝固的钨枝晶比未熔钨颗粒细得多,从而在熔池上部形成了一层细小的枝晶层。当激光功率为400 W时,在熔池底部可以看到一些含有细小均匀的枝晶的区域,如图5(c-d)所示。这些细小的枝晶区是由高激光功率输入下的重熔过程引起的。能谱分析(图5(e))表明,重熔区(图5(d)中的点4)的元素含量接近W70复合材料的名义成分,表明重熔区组织均匀。重熔效应有利于复合材料的致密化,使W70获得较高的相对密度(图1)。

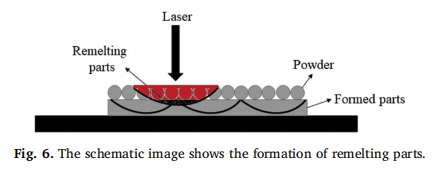

当复合粉末在高激光功率下辐照时,激光不仅熔化了混合粉末,还在成形件上形成了重熔区,如图6所示。由于热量沿成形件快速散热,发生了快速凝固过程,细小的枝晶在固液界面处凝固。随着凝固的进行,由于凝固过程的潜热释放,剩余液相的冷却速度减慢,从而降低了液相前沿的过冷度。此时,枝晶生长速度最快,垂直于固液界面,枝晶优先沿散热方向生长,指向熔池中心,如图5(d)所示。 3.4. 拉伸性能

3.4. 拉伸性能

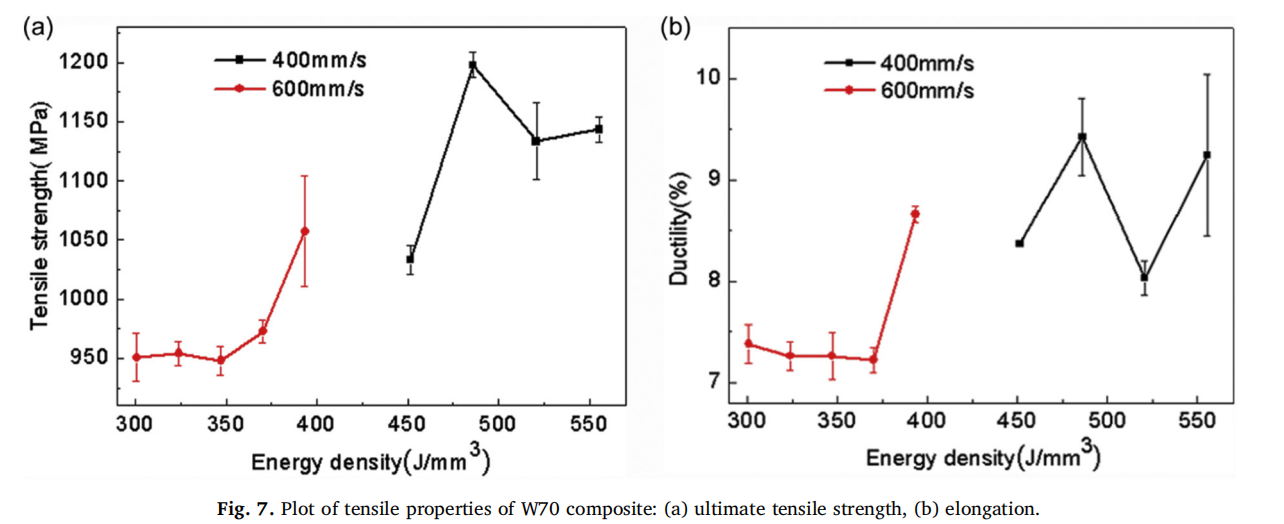

图7所示为不同激光功率和扫描速度加工W70复合材料的拉伸性能。扫描速度为600 mm/s时,W70复合材料的极限拉伸强度(UTS)随输入能量密度的增加单调增加,如图7(a)所示。能量密度为300 J/mm³时,UTS仅为950 MPa,而当能量密度增加到390 J/mm³时,UTS达到1060 MPa。如上所述,在激光功率为325 W、扫描速度为600 mm/s时,W70复合材料中存在未熔化的钨颗粒。 Ni-Fe-Co粘结相中较大的未熔钨颗粒和粗大晶粒导致拉伸强度相对较低。随着输入能量密度的增加,钨粉能够充分熔化并形成细小的枝晶,因此在能量密度为390 J/mm3(425 W和600 mm/s)时,拉伸强度显著提高。

当扫描速度降低至400 mm/s时,W70复合材料的拉伸性能得到显著改善。随着能量密度的增加,拉伸强度先增加后降低。拉伸强度从450 J/mm3时的1030 MPa增加到490 J/mm3时的1198 MPa,之后随着能量密度的进一步增加而降低。当扫描速度从600 mm/s降低到400 mm/s时,混合粉末吸收更多的能量。 W70复合材料中钨颗粒能够熔化,形成更细小的枝晶。细小的枝晶具有细化晶粒的作用,并矿相界面。相界面阻碍位错运动,从而提高抗拉强度。然而,进一步提高激光功率意味着能量输入过剩,导致选区熔化过程中熔池不稳定。高能量输入下加工的复合材料中会形成气泡和孔洞[23]。另一方面,高能量输入会促进W与多余的Fe元素在高温下发生反应,形成Fe7W6金属间化合物相(图2)。Fe7W6相的析出会促进解理断裂,从而导致力学性能下降[35]。因此,当能量密度超过490 J/mm3时,W70复合材料的抗拉强度会降低。在激光功率为350 W、扫描速度为400 mm/s时,获得了1198 MPa的最大抗拉强度。W70复合材料的延伸率在7%~9.5%之间。高能量输入似乎也有利于W-Ni-Fe-Co复合材料的延展性,在较低的扫描速度(400 mm/s)下获得了更高的伸长率。

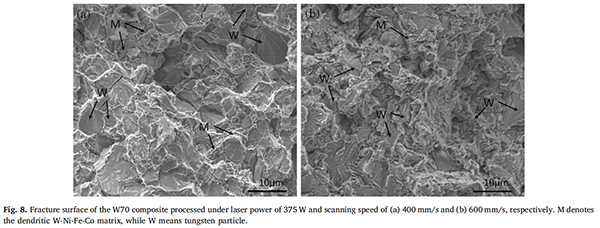

图8为不同扫描速度下W70拉伸试样断口的SEM照片。断口形貌由钨颗粒解理和树枝状W-Ni-Fe-Co基体组成。可以看出,SLM加工的W70复合材料表现出树枝状基体的延性撕裂和钨颗粒的穿晶解理断裂的特征。在低扫描速度(400 mm/s)加工的试样中,可以在树枝状W-Ni-Fe-Co基体中观察到细小的韧窝形貌。如图8(a)所示,W颗粒中的穿晶解理表明基体与钨颗粒之间具有良好的结合力。这与高能量密度下获得的较高拉伸强度相一致。在高扫描速度下加工的样品中观察到钨剥落现象。这些薄弱位置在应力集中下可能成为裂纹的起始点,导致高扫描速度下加工的样品强度相对较低[36,37]。

4. 结论

本研究利用SLM增材制造工艺成功制备了一种由元素粉末球磨制备的新型W-Ni-Fe-Co复合材料。对其物相、微观组织演变和力学性能进行了表征,并阐明了相应的冶金机制。得出以下结论:

1) SLM制备的W-Ni-Fe-Co复合材料的致密度随激光功率的增加而增加。W-6Ni-2Fe-2Co的最大相对密度可达93.9%,W-12Ni-4Fe-4Co的最大相对密度可达94.2%,W-18Ni-6Fe-6Co的最大相对密度可达96.1%。 W90复合材料中可见裂纹,而400 W加工的W70复合材料则接近全致密,无裂纹和孔隙。

2) XRD谱表明,无论激光参数如何,SLM加工的W-Ni Fe-Co复合材料的主要相均为W和NiFe固溶体相。此外,随着Ni-Fe-Co含量的增加,W80和W70复合材料中出现了金属间化合物Fe7W6相。

3) W-Ni-Fe-Co复合材料的典型微观组织由未熔化的多面体W颗粒和周围W枝晶组成的W-Ni-Fe-Co基体组成。在复合材料的侧视图中可见交替出现的层状细枝晶区和粗枝晶区。随着W含量的降低,未熔化的W颗粒减少,枝晶区的比例变宽。在较大的激光功率输入下,W70复合材料熔池底部观察到了细小的枝晶区,这是由于固体部分在较大的激光功率输入下发生重熔所致。

4)W70复合材料的拉伸强度随能量密度的增加而显著提高,但过高的能量输入可能会因熔池不稳定而产生空洞。在激光速度为400 mm/s时,W70复合材料的抗拉强度远高于在600 mm/s时。在激光功率为350 W、扫描速度为400 mm/s时,W70复合材料获得了1198 MPa的最大抗拉强度。激光参数对复合材料的伸长率影响不明显。SLM加工的W70复合材料的伸长率在7%~9.5%之间。

论文引用信息

International Journal of Refractory Metals & Hard Materials 86 (202o) 105111

钨镍铁合金(W-Ni-Fe)

钨镍铁合金是一种钨基重合金,属于粉末冶金材料,由钨(W)、镍(Ni)、铁(Fe)三种金属通过特定工艺制备而成。它结合了钨的高密度、高强度和镍铁粘结相的韧性,是工业领域的重要结构材料。星尘科技生产的球形W-Ni-Fe合金粉采用射频等离子体球化工艺制备,具有高纯低氧、球形度高、表面光滑、无卫星、粒度分布均匀、流动性能优良、松装密度和振实密度高等特点。ttp://www.stardusttech.cn/products/109.html

更多详情了解,欢迎联系张经理 13318326185

相关新闻

星尘科技(广东)有限公司

佛山市南海区丹灶镇南沙社区森树基路10号联东优智园1座101号

二维码